Sind Sie neugierig auf die wichtigsten Komponenten einer Düngemittelproduktionsanlage? Freunden von Landwirten bei der Auswahl der richtigen Ausrüstung für ihre aufstrebenden Düngemittelunternehmen zu helfen, ist eine Sache der Fantasie.

Ich habe mich an einige befreundete Hersteller und Düngemittel-Experten gewandt, damit sie mir das alles erklären. Nachdem ich mir stundenlang den Kopf zerbrochen hatte, gelang es mir, die wichtigsten Funktionen, Anlagen und Prozesse zu verstehen, die für die Herstellung dieser stickstoffhaltigen Granulate erforderlich sind.

Und heute, als Profi Hersteller von DüngemittelproduktionslinienIch werde alles, was ich gelernt habe, mit Ihnen teilen, damit Sie kluge Entscheidungen treffen können, wenn Sie Ihr Düngemittelgeschäft auf die Beine stellen.

Wir werden das Thema behandeln:

- Die wichtigsten Komponenten einer Düngemittelproduktionslinie

- Wesentliche Prozesse wie Dosieren, Granulieren und Trocknen

- Tipps für die Auswahl der Ausrüstung (Tipp: Nehmen Sie nicht einfach das billigste Angebot)

- Wie Tests und Qualitätskontrollen zur Perfektionierung Ihrer Pellets beitragen

- Wichtige Sicherheitsmaßnahmen zum Schutz Ihrer Mitarbeiter und Ausrüstung

Legen wir los!

Warum das Verständnis von Produktionsprozessen so wichtig ist

Ich verstehe es - wenn man gerade erst anfängt, kann einem die ganze Ausrüstung, die zur Herstellung von Düngemitteln benötigt wird, übermäßig komplex erscheinen.

Das fragen Sie sich wahrscheinlich:

"Was genau ist dieses riesige, sich drehende Trommelding?"

"Brauche ich wirklich einen Trockner UND eine Kühlbox?"

"Wie zum Teufel soll ich aus 50 verschiedenen Arten von Mixern auswählen?!"

Aber hier ist die Sache:

Das Verständnis der wichtigsten Produktionsprozesse hilft Ihnen, kluge Entscheidungen beim Kauf von Ausrüstung zu treffen.

Es stellt auch sicher, dass Sie keine kritischen Schritte verpassen, die Ihr gesamtes Vorhaben gefährden könnten.

So ist zum Beispiel eine Düngemittel-Masterdosierung völlig nutzlos, wenn man keinen homogenen Mischer hat. Und ein perfekt geformtes Granulat nützt nichts ohne eine hochwertige Umhüllung, die es haltbar macht.

Deshalb rate ich Existenzgründern im Düngemittelbereich immer, zuerst den Produktionsablauf zu lernen.

Wenn Sie erst einmal das Gesamtbild erfasst haben, ist es viel einfacher, die Ausrüstungsteile zu konfigurieren, um Ihre Vision einer Produktionslinie zu verwirklichen.

Ich werde Ihnen zeigen, was ich meine...

6 Schlüsselfunktionen einer Düngemittelproduktionsanlage

Nachdem ich mit zahlreichen Produktionsprofis gesprochen hatte, wurde mir klar, dass eine Düngemittellinie 6 Hauptaufgaben hat:

1. Erhalten und Vorbereiten der Zutaten

Als Erstes benötigen Sie Geräte für die Verarbeitung der eingehenden Zutaten - ob Rohstoffe oder vorgemischte Zusammensetzungen.

Dazu gehören Förderbänder oder Aufzüge für den Materialtransport sowie Lagerplätze für die Zwischenlagerung.

Außerdem benötigen Sie Brecher, Schredder oder Mühlen, um die Zutaten auf die gewünschte Größe zu zerkleinern. Einheitliche Partikel sorgen für eine gleichmäßige Beschickung während des gesamten Produktionsprozesses.

Profi-Tipp: Staubkontrollsysteme sind hier ein Muss! Beim Zerkleinern und Fördern von Materialien - insbesondere von organischen Stoffen - wird HELLA Partikelstaub aufgewirbelt, der aufgefangen werden muss.

2. Präzision beim Dosieren und Mischen

Als Nächstes dosiert eine Präzisionswaage die Materialien gemäß Ihrer Rezeptur.

Dann geht es in den Mischer! Hier werden die Chargen zu einem homogenen Material gemischt, das dann in den Granulator geleitet wird.

Eine gleichmäßige Durchmischung ist entscheidend für die Herstellung eines konsistenten Endprodukts.

3. Granulatbildung

Jetzt kommen wir zum Herzstück einer Düngemittelproduktionsanlage - dem Granulator.

Granulatoren formen loses pulverförmiges Material zu kompakten Pellets oder Granulaten. Es gibt verschiedene Typen wie Trommel-, Scheiben-, Topf- und Bandgranulatoren.

Aber sie alle beruhen auf der Agglomeration, d. h. darauf, dass winzige Düngerpartikel zu größeren Körnern zusammenkleben.

4. Trocknen, Kühlen und Aushärten

Wenn Sie eine Nassagglomerationsmethode verwendet haben, muss das entstandene Granulat getrocknet werden, um überschüssige Feuchtigkeit zu entfernen.

Die Trocknung verhindert nicht nur das Verklumpen, sondern verbessert auch die Härte des Granulats, damit es Verpackung, Transport und Anwendung standhält.

Nach der Trocknung folgt die Kühlung - sie ist entscheidend, um die Wiederaufnahme von Feuchtigkeit zu verhindern und die weitere Verarbeitung des Materials zu ermöglichen.

Und schließlich sorgen die Kuratoren für eine kontrollierte Temperatur, Feuchtigkeitund Luftstrom für eine bestimmte Dauer, um das Granulat "fertigzustellen".

5. Granulat sortieren & beschichten

Von hier aus werden die Düngemittelpellets nach Größe sortiert, wobei sowohl unter- als auch übergroße Partikel entfernt werden.

Übergroße Brocken werden zerkleinert und recycelt, während Staub und Feinanteile zurückgewonnen und dem Prozess wieder zugeführt werden.

Das richtig dimensionierte Granulat wird dann beschichtet. Hier wird eine dünne Schutzschicht aufgetragen, um das Aussehen, die Handhabung und die Nährstofffreisetzung zu verbessern.

Übliche Beschichtungen sind Öl, Graphit, Talk oder polymere Substanzen.

6. Endverpackung

Der letzte Schritt ist die Verpackung der fertigen Waren in Säcke, Fässer oder Behälter für die Lagerung und den Vertrieb.

Automatisierte Abfüll- und Wiegeanlagen sorgen für gleichbleibende Produktmengen und minimieren den Kontakt der Mitarbeiter.

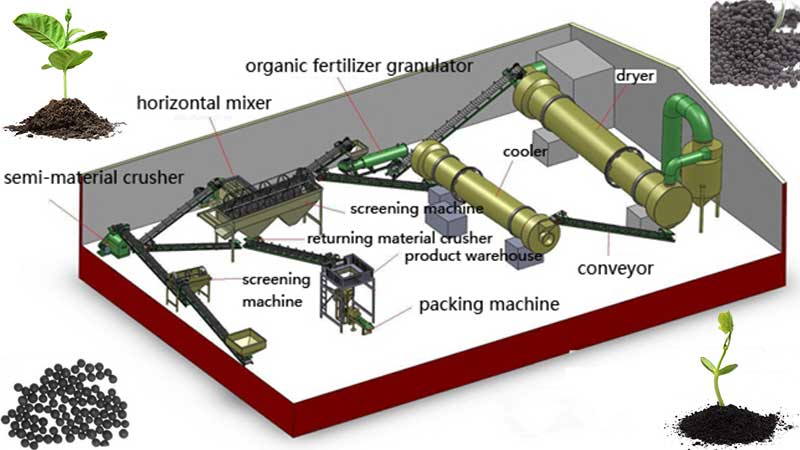

Schlüsselkomponenten einer Düngemittelproduktionsanlage

Nachdem Sie nun die wichtigsten Prozesse kennen, wollen wir uns nun mit der Ausrüstung befassen, die zur Ausführung der einzelnen Funktionen benötigt wird.

Hier sind die wichtigsten Komponenten, die Ihre Düngemittellinie benötigt:

Granulationsmaschinen

Das Herzstück einer jeden Düngemittelproduktionsanlage ist der Granulator. Wie bereits erwähnt, verwandeln diese Maschinen pulverförmiges Material in kompakte Pellets.

Einige Faktoren, die sich auf die Auswahl des Granulators auswirken, sind:

- Anforderungen an die Produktionskapazität

- Eigenschaften von Rohstoffen

- Kapital- und Betriebskostenziele

- Art des hergestellten Düngers

Beliebte Optionen sind Trommel-, Scheiben-, Band-, Walzen- und Rollenpressen.

So werden in Großanlagen häufig Trommel- oder Tellergranulatoren eingesetzt, die über 50 Tonnen pro Stunde produzieren können. Kleinere Anlagen können mit Scheibengranulatoren ausgestattet sein, die für Chargen unter 3 Tonnen pro Stunde ideal sind.

Fördertechnik

Förderer, Elevatoren, Trichter und Schnecken helfen beim Transport von Rohstoffen und verarbeiteten Materialien zwischen den Behältern und durch die Produktionslinie.

Sie müssen eine Menge Material bewegen, daher sind Zuverlässigkeit und Durchsatz hier von großer Bedeutung.

Schnecken-, Gurt-, Becher- und pneumatische Förderer bieten je nach Kapazitätsbedarf, Materialeigenschaften und Verarbeitungsanforderungen Vorteile.

Profi-Tipp: Wiegebandförderer schlagen zwei Fliegen mit einer Klappe: Sie transportieren den Dünger und überwachen gleichzeitig die Ausbringung genau.

Mischer & Mixer

Wie bereits erwähnt, sorgen Mixer und Mischer für eine einheitliche Zusammensetzung, damit das Granulat den Normen für Nährstoffgehalt und Partikelgröße entspricht.

Die Optionen reichen von Taumelmischern für kleine Anlagen bis hin zu industriellen Bandmischern für Anlagen mit hohem Durchsatz.

Ich empfehle, den Hersteller des Mischers zu fragen, ob er einen Variationskoeffizienten von unter 1-2% für kritische Nährstoffe erreichen kann.

Temperatur- und Luftregulierung

Die Aufrechterhaltung der richtigen thermischen und feuchten Umgebung ist bei der Herstellung von Düngemitteln entscheidend.

Aus diesem Grund sind Anlagen wie Trockner, Kühler und Trocknungsanlagen zwischen der Agglomeration und der Lagerung des Endprodukts so wichtig.

Direkte und indirekte Rotationstrockner in Kombination mit vibrierenden Fließbetteinheiten sorgen für eine präzise Trocknung. Kühler senken dann die Granulattemperaturen für die nachgeschaltete Verarbeitung.

In den klimatisierten Aushärteräumen wird das fertige Produkt für die Lagerung und den Verkauf stabilisiert.

Profi-Tipp: Wärmetauscher können die Abwärme von Trocknern nutzen, um die Verbrennungsluft vorzuwärmen. Dies senkt den Brennstoffbedarf um über 50%!

Screening-Tools

Anschließend filtern Siebwerkzeuge wie Vibrationssiebe und Trommeln die Düngemittelpellets nach Größe.

Dadurch wird sichergestellt, dass nur Granulate mit der richtigen Größe zur Beschichtung und Verpackung gelangen, während gleichzeitig feine Partikel und Staub entfernt werden.

Die Siebung verbessert die Produktqualität und vermeidet Probleme mit verstopften nachgeschalteten Anlagen.

Drehtrommelsiebe sind kostengünstig, einfach und zuverlässig für die meisten Düngemittelsiebanwendungen.

Beschichtungsausrüstung

Das Auftragen einer schützenden Oberflächenbeschichtung ist entscheidend, um das Verklumpen des Düngers während der Lagerung und des Transports zu verhindern.

Beschichtungen verlangsamen auch die Nährstofffreisetzung und verlängern so die Nutzungsdauer nach der Bodenausbringung.

Trommelbeschichter bieten einen kontinuierlichen Betrieb für Anlagen mit hohem Durchsatz. Chargenbeschichter eignen sich gut für die Produktion kleiner Chargen.

Wirbelschichtbeschichter sind neuere Konstruktionen, die ebenfalls an Popularität gewinnen.

Mineralöl ist eine gängige Umhüllung für die meisten Düngemittel, obwohl es auch spezielle Optionen wie Polymer-Schwefel und Polyethylen-Wachs gibt.

Verpackungsmaschinen

Die Verpackungsanlagen für Düngemittel schließlich befüllen Behälter, die von Säcken bis hin zu Supersäcken reichen, für den Versand an landwirtschaftliche Betriebe oder Einzelhändler.

Die automatisierte Abfüll- und Nähtechnologie minimiert die Belastung der Mitarbeiter und maximiert gleichzeitig die Effizienz der Produktion.

Große Schüttgut-Säcke erfordern Förderbänder und Ladegeräte wie Sackaufsteller, Verdichter und Palettierer zum Manövrieren und Bereitstellen.

Die robotergestützte Palettierung erhöht die Stapelkapazität, ist jedoch mit einem höheren Anschaffungspreis verbunden.

Qualitätskontrolle und Sicherheit sollten oberste Priorität haben

Bei so vielen beweglichen Teilen müssen Düngemittelfabriken der Qualitätskontrolle und der Sicherheit Vorrang einräumen.

Strenge Labortests in mehreren Prozessstufen stellen sicher, dass das Granulat die anspruchsvollen physikalischen und ernährungswissenschaftlichen Spezifikationen erfüllt.

Und die umfassende Auswertung der Betriebsparameter schützt die Geräte vor Schäden und optimiert die Leistung.

Ebenso muss die Sicherheit durch technische Kontrollen, Protokollschulungen und Schutzsysteme Teil der Kultur Ihrer Düngemittelfabrik sein.

Ja, die Investitionskosten schmerzen. Aber aufgrund der langfristigen Vorteile für Ihren Betrieb sind Investitionen in Qualität und Sicherheit nicht verhandelbar.

Einpacken

Puh - das war eine Menge zu verdauen! Ich hoffe, dieser Überblick über die Düngemittelherstellung hat Ihnen einige hilfreiche Denkmodelle geliefert.

Denken Sie einfach daran:

Die 6 Hauptfunktionen einer Düngemittelproduktionslinie bestimmen die Art der benötigten Ausrüstung. Nutzen Sie also diese funktionale Sichtweise als Leitfaden für die Gestaltung Ihres Prozessablaufs und die Auswahl der Lieferanten.

Und schließlich: Sparen Sie niemals an der Qualität oder der Sicherheit. Das tut im Vorfeld weh, zahlt sich aber im Nachhinein enorm aus.

Jetzt würde ich gerne von Ihnen hören! Welchen Teil der Düngemittelproduktion sollte ich als Nächstes genauer unter die Lupe nehmen? Lassen Sie es mich in den Kommentaren wissen!