¿Siente curiosidad por conocer los componentes básicos de una línea de producción de fertilizantes? Ayudar a los amigos agricultores a seleccionar el equipo adecuado para sus incipientes negocios de fertilizantes es algo de fantasía.

Me puse en contacto con algunos colegas fabricantes y expertos en fertilizantes para que me lo explicaran todo. Tras horas de tocarles la fibra sensible, conseguí hacerme una idea de las principales funciones, equipos y procesos que intervienen en la producción de esos gránulos repletos de nitrógeno.

Y hoy, como profesional fabricante de líneas de producción de fertilizantesComparto todo lo que he aprendido para que pueda tomar decisiones inteligentes a la hora de poner en marcha sus operaciones de fertilización.

Cubriremos:

- Componentes básicos de una línea de producción de fertilizantes

- Procesos esenciales como la dosificación, la granulación y el secado

- Consejos para elegir el equipo (pista: no te conformes con lo más barato)

- Cómo las pruebas y el control de calidad ayudan a perfeccionar los pellets

- Principales medidas de seguridad para proteger a sus empleados y equipos

¡Vamos a ello!

Por qué es crucial entender los procesos de producción

Lo entiendo: cuando se está empezando, todo el equipo necesario para fabricar fertilizantes puede parecer excesivamente complejo.

Seguramente se lo estará preguntando:

"¿Qué es exactamente ese tambor giratorio gigante?"

"¿Realmente necesito una secadora Y una nevera?"

"¿Cómo diablos voy a elegir entre 50 tipos diferentes de batidoras?".

Pero aquí está la cosa:

Comprender los principales procesos de producción le ayudará a tomar decisiones inteligentes a la hora de adquirir equipos.

También garantiza que no se le escapen pasos críticos que podrían echar por tierra toda su operación.

Por ejemplo, la dosificación magistral de fertilizantes es totalmente inútil si no se dispone de una mezcladora homogénea. Y los gránulos perfectamente formados no servirán de nada sin un recubrimiento de alta calidad que los mantenga viables.

Por eso siempre aconsejo a las nuevas empresas de fertilizantes que aprendan primero el flujo de producción.

Una vez comprendido el panorama general, es mucho más fácil configurar las piezas del equipo para hacer realidad su visión de la línea de producción.

Déjame mostrarte lo que quiero decir...

6 funciones clave de una línea de producción de fertilizantes

Tras charlar con numerosos profesionales de la producción, me di cuenta de que una línea de fertilizantes tiene 6 tareas principales:

1. Recibir y preparar los ingredientes

En primer lugar, necesita equipos para manipular los ingredientes entrantes, ya sean materias primas o composiciones premezcladas.

Esto incluye cintas transportadoras o ascensores para transportar materiales, así como contenedores para el almacenamiento temporal.

También necesitará trituradoras, desmenuzadoras o molinos para descomponer los ingredientes hasta el tamaño deseado. Unas partículas uniformes garantizan una alimentación uniforme en todo el proceso de producción.

Consejo profesional: Los sistemas de control de polvo son imprescindibles. La trituración y el transporte de materiales, especialmente orgánicos, levantan HELLA partículas de polvo que deben ser capturadas.

2. Mezclado y dosificación de precisión

A continuación, el equipo de dosificación de escala de precisión dosifica los materiales según la receta de su formulación.

Después, ¡a la mezcladora! Aquí, los lotes se mezclan hasta obtener un material homogéneo listo para pasar al granulador.

Conseguir una mezcla uniforme es fundamental para obtener un producto final homogéneo.

3. Formación de gránulos

Ahora nos adentramos en el corazón de una línea de producción de fertilizantes: el granulador.

Los granuladores transforman el material en polvo suelto en gránulos compactos. Existen distintos tipos, como granuladores de tambor, de disco, de bandeja y de cinta.

Pero todos ellos se basan en la aglomeración, es decir, en conseguir que las diminutas partículas de fertilizante se adhieran para formar gránulos más grandes.

4. Secar, enfriar y curar

Si ha utilizado un método de aglomeración en húmedo, los gránulos resultantes necesitan secarse para eliminar el exceso de humedad.

El secado no sólo evita la formación de grumos, sino que mejora la dureza de los gránulos para que resistan el envasado, el transporte y la aplicación.

Tras el secado llega el enfriamiento, fundamental para evitar la reabsorción de humedad y permitir la manipulación posterior del material.

Por último, los curadores proporcionan una temperatura controlada, humedady el flujo de aire durante un tiempo determinado para "terminar" los gránulos.

5. Clasificar gránulos y recubrir

A partir de aquí, las operaciones de cribado clasifican los gránulos de fertilizante por tamaño, eliminando tanto las partículas de tamaño insuficiente como las de tamaño excesivo.

Los terrones de gran tamaño se trituran y reciclan, mientras que el polvo y los finos se recuperan y se reintroducen en el proceso.

A continuación, los gránulos del tamaño correcto pasan a las operaciones de recubrimiento. Aquí se añade una fina capa protectora para mejorar el aspecto, la manipulación y las características de liberación de nutrientes.

Los revestimientos habituales incluyen aceite, grafito, talco o sustancias poliméricas.

6. Embalaje final

El último paso consiste en envasar los productos acabados en bolsas, bidones o contenedores para su almacenamiento y distribución comercial.

Los equipos automatizados de llenado y pesaje garantizan una cantidad constante de producto y reducen al mínimo el contacto con los trabajadores.

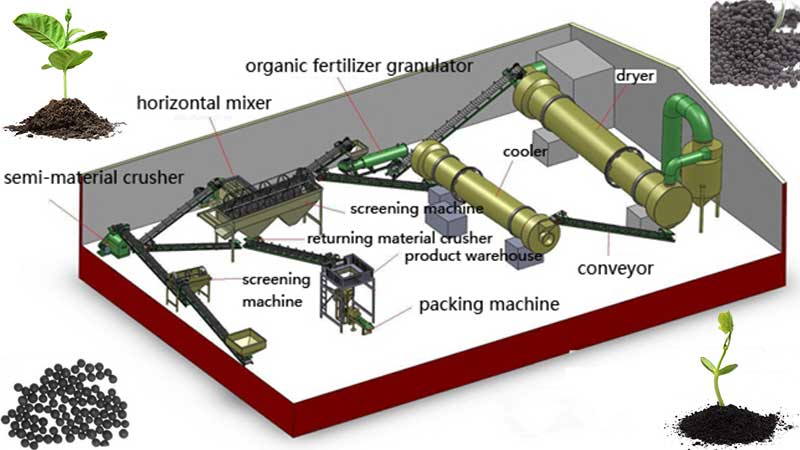

Componentes clave de una línea de producción de fertilizantes

Ahora que conoce los procesos esenciales, examinemos el equipo necesario para ejecutar cada función.

Estos son los componentes básicos que necesita su línea de fertilizantes:

Máquinas de granulación

El corazón de cualquier línea de producción de fertilizantes es el granulador. Como ya se ha mencionado, estas máquinas transforman el material en polvo en gránulos compactos.

Algunos factores que influyen en la selección del granulador son:

- Necesidades de capacidad de producción

- Propiedades de las materias primas

- Objetivos de costes de capital y explotación

- Tipo de abono producido

Las opciones más populares incluyen compactadores de tambor, disco, cinta, bandeja y rodillo.

Por ejemplo, las plantas de gran producción suelen utilizar granuladores de tambor o de plato capaces de producir más de 50 toneladas por hora. Las líneas más pequeñas pueden incorporar granuladores de disco ideales para lotes inferiores a 3 toneladas por hora.

Equipos de transporte

Transportadores, elevadores, tolvas y sinfines ayudan a transportar las materias primas y procesadas entre los recipientes y a través de la cadena de producción.

Hay que mover mucho material, por lo que la fiabilidad y el rendimiento son factores importantes.

Los transportadores de tornillo, de cinta, de cangilones y neumáticos presentan ventajas en función de las necesidades de capacidad, las características del material y los requisitos de procesamiento.

Consejo profesional: Las cintas transportadoras de pesaje matan dos pájaros de un tiro: mueven el fertilizante a la vez que controlan con precisión la producción.

Mezcladoras y batidoras

Como ya se ha mencionado, las mezcladoras y batidoras garantizan una composición uniforme para que los gránulos cumplan las normas sobre contenido de nutrientes y partículas.

Las opciones van desde mezcladoras por lotes de volteo para instalaciones pequeñas hasta mezcladoras de cinta industriales para plantas de gran volumen.

Recomiendo pedir al fabricante de la mezcladora que confirme que puede alcanzar un coeficiente de variación inferior a 1-2% para los nutrientes críticos.

Control de temperatura y aire

Mantener el entorno térmico y de humedad adecuado es crucial a la hora de producir abono.

Por eso equipos como secadores, enfriadores y curadores son tan importantes entre la aglomeración y el almacenamiento del producto acabado.

Los secadores rotativos directos e indirectos, junto con las unidades de lecho fluido vibratorio, proporcionan un secado preciso. A continuación, los enfriadores reducen la temperatura de los gránulos para su manipulación posterior.

Las salas de curado ambientalmente controladas también estabilizan el producto acabado para prepararlo para el almacenamiento y la venta.

Consejo profesional: Los intercambiadores de calor pueden recuperar el calor residual de las secadoras para precalentar el aire de combustión. Esto reduce las necesidades de combustible en más de 50%.

Herramientas de detección

A continuación, herramientas de cribado como cribas vibratorias y trommels filtran los gránulos de fertilizante por tamaño.

Esto garantiza que sólo los gránulos del tamaño adecuado pasen al revestimiento y al envasado, al tiempo que se eliminan las partículas finas y el polvo.

El cribado mejora la calidad del producto y evita quebraderos de cabeza con la obstrucción de los equipos aguas abajo.

Las cribas de tambor rotativo son económicas, sencillas y fiables para la mayoría de las aplicaciones de cribado de fertilizantes.

Equipos de revestimiento

La aplicación de una capa protectora en la superficie es fundamental para evitar que el abono se apelmace durante el almacenamiento y el transporte.

Los recubrimientos también ralentizan la liberación de nutrientes, prolongando la vida útil tras las aplicaciones al suelo.

Los barnizadores de tambor ofrecen un funcionamiento continuo para líneas de alto rendimiento. Los barnizadores por lotes funcionan bien para la producción de lotes pequeños.

Los recubridores de lecho fluidizado son diseños más recientes que también están ganando popularidad.

El aceite mineral es un recubrimiento habitual para la mayoría de los abonos, aunque existen opciones especiales como el polímero-azufre y el polietileno-cera.

Máquinas de embalaje

Por último, los equipos de envasado de fertilizantes llenan contenedores que van desde bolsas hasta supersacos para su envío a explotaciones o minoristas.

La tecnología automatizada de llenado y cosido minimiza la exposición de los trabajadores al tiempo que maximiza la eficiencia de la producción.

Los grandes sacos a granel requieren transportadores y cargadores como colocadores de sacos, compactadores y paletizadores para su maniobra y puesta en escena.

La paletización robotizada aumenta la capacidad de apilamiento, pero tiene un precio inicial más elevado.

El control de calidad y la seguridad deben ser las máximas prioridades

Con tantas piezas móviles, las fábricas de fertilizantes deben dar prioridad al control de calidad y la seguridad.

Las rigurosas pruebas de laboratorio realizadas en las distintas fases del proceso garantizan que los gránulos cumplen las especificaciones físicas y nutricionales más exigentes.

Además, la evaluación exhaustiva de los parámetros de funcionamiento protege los equipos de posibles daños al tiempo que optimiza su rendimiento.

Del mismo modo, la seguridad debe formar parte de la cultura de su planta de fertilizantes a través de controles de ingeniería, formación sobre protocolos y sistemas de protección.

Sí, los costes de inversión son dolorosos. Pero los dividendos a largo plazo para sus operaciones hacen que la inversión en calidad y seguridad no sea negociable.

Conclusión

Uf, ¡hay mucho que digerir! Aunque espero que esta visión general de la fabricación de fertilizantes le haya proporcionado algunos modelos mentales útiles.

Sólo recuerda:

Las 6 funciones clave de una línea de producción de fertilizantes determinan los tipos de equipos necesarios. Utilice esta visión funcional como guía a la hora de diseñar el flujo del proceso y realizar la selección de proveedores.

Por último, nunca escatimes en calidad o seguridad. Al principio duele, pero a la larga da dividendos exponenciales.

Ahora me gustaría conocer su opinión. ¿En qué parte del diseño de líneas de producción de fertilizantes debería profundizar ahora? Házmelo saber en los comentarios.