¿Qué es un granulador de discos de abono? Se trata de un equipo revolucionario que transforma materiales fertilizantes en polvo en gránulos uniformes y redondos mediante la tecnología de granulación en húmedo.

Piense en ella como si fuera una sartén giratoria gigante que convierte el polvo desordenado en pequeñas bolas ordenadas.

Y he aquí por qué es importante:

Si alguna vez has intentado esparcir abono en polvo, sabes que es una pesadilla. El viento se lo lleva por todas partes. Se apelmaza cuando se moja. ¿Y conseguir una cobertura uniforme? Olvídalo.

Ahí es donde entran en juego los granuladores de disco. Como profesional proveedor de granuladores de discoEn este post compartiré todo sobre los granuladores de disco.

¿Qué es un granulador de discos para fertilizantes?

Un granulador de discos para fertilizantes, también llamado granulador de plato o granulador de discos, es una máquina grande con forma de plato que convierte materiales fertilizantes en polvo en gránulos redondos o pellets. Es un equipo importante en las líneas de producción de fertilizantes, especialmente en las que utilizan la tecnología de granulación húmeda.

Cómo funcionan realmente los granuladores de disco

Esto es lo que pasa:

Todo el proceso es sorprendentemente sencillo (pero increíblemente eficaz).

Imagine un gran disco inclinado que gira como un tocadiscos. El fertilizante en polvo entra. Salen gránulos redondos.

Pero lo que ocurre entre medias es donde se produce la magia.

El proceso de granulación paso a paso

En primer lugar, se introducen materiales en polvo en el disco giratorio. Se trata de estiércol compostado, compuestos químicos o residuos orgánicos triturados hasta obtener un polvo fino.

El disco se sitúa en un ángulo (normalmente entre 40 y 55 grados). Este ángulo es crucial. Si es demasiado plano, no pasa nada. Demasiado inclinado y los materiales se deslizan.

A medida que el disco gira a 10-20 RPM, un sistema de pulverización añade humedad. Esto es CLAVE.

¿Por qué?

Porque la humedad crea tensión superficial entre las partículas. Es como cuando haces una bola de nieve: necesitas la cantidad justa de humedad para que la nieve se pegue.

El movimiento giratorio crea tres fuerzas:

- Fuerza centrífuga - empuja los materiales hacia el exterior

- Fricción - hace que las partículas rueden y den vueltas

- Gravedad - tira de todo hacia el centro

Estas fuerzas actúan conjuntamente para crear una acción de volteo. Las partículas chocan, se adhieren y gradualmente se convierten en gránulos esféricos.

Aquí es donde la cosa se pone interesante:

El proceso clasifica naturalmente los gránulos por tamaño. Las partículas más pequeñas y ligeras permanecen en el disco para seguir creciendo. Los gránulos más grandes y pesados ruedan por el borde cuando están listos.

Se autorregula. Bastante inteligente, ¿verdad?

Los componentes técnicos que hacen que funcione

Permítanme desglosar las partes principales:

El propio disco

No es un disco metálico cualquiera. Discos modernos característica:

- Construcción de acero de alta resistencia

- Revestimiento resistente a la corrosión (a menudo de fibra de vidrio)

- Diámetros de 500 mm a 3.600 mm

- Mecanismo de inclinación ajustable para controlar el ángulo

El tamaño importa. Mucho.

Las operaciones pequeñas podrían utilizar un disco de 500 mm que procese 0,02 toneladas por hora. ¿Instalaciones industriales? Utilizan monstruos de 3600 mm que procesan 6 toneladas por hora.

Sistema de accionamiento

El sistema de tracción tiene que ser a prueba de balas. Estamos hablando:

- Motor de gran potencia (0,75-18,5 kW según el tamaño)

- Reductor de par

- Acoplamiento flexible para absorber los impactos

- Control de velocidad variable

Sistema de pulverización

¿Recuerdas la humedad que he mencionado? El sistema de pulverización la proporciona con precisión:

- Múltiples boquillas para una cobertura uniforme

- Caudales ajustables

- Compatible con agua o aglutinantes líquidos

- Diseño antiobstrucción

Conjunto rascador

Es el héroe anónimo. Los rascadores evitan la acumulación de material en la superficie del disco. Sin ellos, tendrías un desastre pegajoso en cuestión de minutos.

Por qué los fabricantes de fertilizantes adoran los granuladores de disco

Las cifras lo dicen todo:

Los granuladores de disco alcanzan índices de granulación de 93-95%. Esto significa que casi toda su materia prima se convierte en producto utilizable.

Compárelo con otros métodos que desperdician 20-30% de materiales. Las matemáticas son sencillas.

Pero la eficiencia es sólo el principio.

Flexibilidad de producción

Puede procesar prácticamente CUALQUIER material fertilizante:

Materiales orgánicos:

- Estiércol animal (pollo, vaca, cerdo)

- Residuos compostados

- Residuo de biogás

- Materia orgánica municipal

Compuestos químicos:

- Formulaciones NPK

- Productos a base de urea

- Mezclas de micronutrientes

- Abonos especiales

La misma máquina se encarga de todas. Sólo tiene que ajustar su configuración.

Calidad superior de pellets

Esto es lo que realmente importa a los fabricantes:

Los granuladores de disco producen pellets con:

- Forma esférica casi perfecta

- Distribución uniforme del tamaño (1-8 mm)

- Alta resistencia al aplastamiento

- Baja generación de polvo

- Distribución coherente de nutrientes

No se trata sólo de características que es bueno tener. Influyen directamente en el rendimiento del fertilizante sobre el terreno.

Beneficios económicos

Hablemos de dinero.

¿Inversión inicial? 30% inferior a las tecnologías de granulación comparables.

¿Costes de explotación? Mínimos. Su sencillo diseño implica menos piezas móviles y menos mantenimiento.

¿Consumo de energía? Un disco de 2000 mm utiliza sólo 4 kW para procesar 1,5 toneladas por hora. Eso es increíblemente eficiente.

Aplicaciones reales

He visto granuladores de disco transformar operaciones en toda la industria.

Producción de fertilizantes orgánicos

Tomemos una granja avícola típica. Se están ahogando en estiércol de pollo. Es un problema de residuos Y una fuente potencial de ingresos.

Entre en el granulador de discos.

Ese estiércol húmedo y maloliente se convierte en pellets de abono orgánico de primera calidad. Los agricultores pagan mucho dinero por estos gránulos porque son fáciles de almacenar, transportar y aplicar.

El contenido de humedad del estiércol compostado (normalmente 20-40%) es perfecto para la granulación por discos. No necesita presecado.

Fabricación de fertilizantes compuestos

Los fertilizantes NPK son un gran negocio. Y los granuladores de discos destacan en la mezcla de distintos nutrientes en gránulos uniformes.

El proceso se encarga de la complicada química implicada. Los distintos compuestos tienen diferentes propiedades de unión. Los parámetros ajustables permiten optimizar cada formulación.

Aplicaciones especializadas

He visto instalaciones que utilizan granuladores de disco para:

- Revestimientos fertilizantes de liberación lenta

- Productos enriquecidos con micronutrientes

- Abonos híbridos orgánico-minerales

- Mezclas personalizadas para cultivos específicos

La versatilidad es notable.

Optimización del rendimiento de su granulador de disco

Obtener buenos resultados no es automático. Hay que ajustar los parámetros.

El contenido de humedad lo es todo

¿Demasiado seco? Las partículas no se unen. Obtendrá polvo en lugar de gránulos.

¿Demasiado húmedo? Crearás bolas de barro que se pegarán a todo.

El punto óptimo suele ser la humedad 25-30%. Pero cada material es diferente.

Consejo profesional: Comience en seco y aumente gradualmente la humedad hasta que comience la granulación. Es más fácil añadir agua que quitarla.

El ángulo del disco es importante

Los ángulos más pronunciados (50-60 grados) producen gránulos más pequeños más rápidamente.

Los ángulos menos pronunciados (40-50 grados) crean gránulos más grandes, pero requieren más tiempo.

La mayoría de los operadores empiezan a 45 grados y ajustan a partir de ahí.

Velocidad de rotación

Más rápido no siempre es mejor.

10-15 RPM funciona para la mayoría de los materiales. Si se acelera, la fuerza centrífuga se impone a las demás fuerzas. Los gránulos no se formarán correctamente.

Control de la velocidad de avance

La sobrealimentación es un error común. El disco sólo puede procesar una cantidad limitada de material a la vez.

Adapte la velocidad de alimentación a la capacidad del disco. Un flujo constante y consistente es mejor que verter todo a la vez.

Problemas comunes y soluciones

Incluso los mejores equipos tienen problemas. Esto es lo que hay que tener en cuenta:

Tamaño inconsistente de los gránulos

Causa: Distribución desigual de la humedad o variación de la velocidad de alimentación

Solución: Comprobar que las boquillas de pulverización no estén obstruidas. Asegúrese de que la alimentación de material es constante. Considere la posibilidad de instalar un alimentador de velocidad variable.

Material adherido al disco

Causa: Rascadores desgastados o humedad excesiva

Solución: Sustituir inmediatamente los rascadores. Reduzca el contenido de humedad. Compruebe si la superficie del disco está dañada.

Baja tasa de granulación

Causa: Ángulo de disco incorrecto o mala preparación del material

Solución: Ajuste el ángulo del disco en incrementos de 5 grados. Asegúrese de que las materias primas estén bien molidas (menos de 200 mallas).

Sobrecarga del motor

Causa: Sobrealimentación o atascamiento mecánico

Solución: Reducir la velocidad de avance. Comprobar que no haya obstrucciones. Compruebe que los cojinetes están correctamente lubricados.

Elegir el granulador de disco adecuado

No todos los molinos de discos son iguales.

Consideraciones sobre el tamaño

Adapte la capacidad a sus necesidades:

- Pequeñas explotaciones (menos de 100 toneladas/año): Disco de 500-1000 mm

- Operaciones medianas (100-1000 toneladas/año): Disco de 1500-2500 mm

- Instalaciones industriales (más de 1000 toneladas/año): Disco de 3000 mm

Más grande no siempre es mejor. Los equipos sobredimensionados derrochan energía y capital.

Indicadores de calidad

Busca:

- Construcción de disco reforzado

- Rodamientos de calidad (preferiblemente sellados)

- Componentes de pulverización de acero inoxidable

- Diseño de bastidor resistente

- Combinación probada de motor y caja de cambios

Asistencia del fabricante

Esto importa más de lo que crees.

Los buenos fabricantes proporcionan:

- Guía de instalación

- Formación de operadores

- Disponibilidad de piezas de recambio

- Asistencia técnica

- Garantías de rendimiento

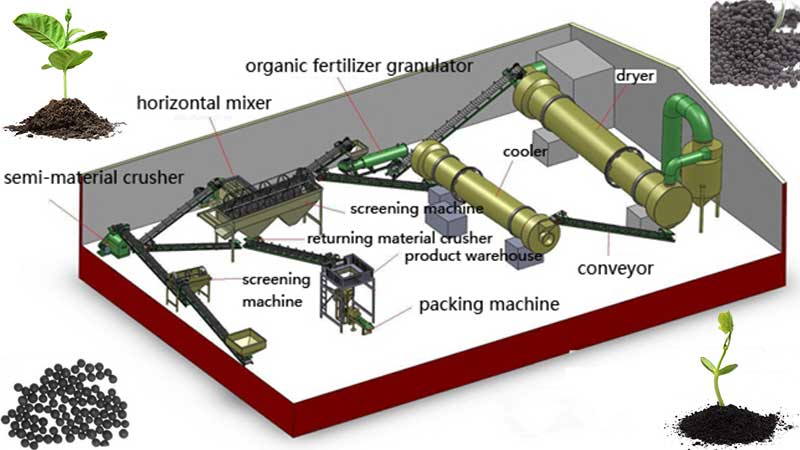

Integración con las líneas de producción

Un granulador de discos rara vez trabaja solo.

La línea de producción típica incluye:

- Preparación de la materia prima (trituración, mezcla)

- Granulación en disco

- Secado (reduce la humedad a 10-12%)

- Proyección (separa los tamaños)

- Refrigeración (evita el apelmazamiento)

- Revestimiento (opcional)

- Embalaje

El granulador de discos es el corazón de este sistema. Todo lo demás apoya su funcionamiento.

El futuro de la granulación en disco

La tecnología sigue avanzando.

Los granuladores de disco modernos se caracterizan por:

- PLC sistemas de control

- Ajuste automático del ángulo

- Control de la humedad en tiempo real

- Conectividad IoT

- Alertas de mantenimiento predictivo

No se trata sólo de campanas y silbatos. Mejoran la coherencia y reducen los costes de mano de obra.

Las consideraciones medioambientales también impulsan la innovación. Los nuevos diseños minimizan las emisiones de polvo y reducen el consumo de agua.

Tomar la decisión de invertir

Esta es mi opinión:

Si procesa más de 50 toneladas de fertilizante al año, tiene sentido utilizar un granulador de discos.

El periodo de amortización suele ser de 18-24 meses. Después, es pura mejora de los beneficios.

Ten en cuenta estos factores:

- Costes actuales de manipulación de materiales

- Requisitos laborales

- Problemas de calidad del producto

- Demanda de productos granulados

- Capital disponible

Haga números. En la mayoría de los casos, el retorno de la inversión es convincente.

Buenas prácticas de mantenimiento

¿Quiere que su granulador de discos dure más de 20 años? Siga estas pautas:

A diario:

- Limpiar la superficie del disco

- Comprobar las boquillas pulverizadoras

- Inspeccionar rascadores

- Controlar la temperatura de los rodamientos

Semanal:

- Lubricar los rodamientos

- Comprobar la tensión de la correa

- Verificar el ángulo del disco

- Prueba de paradas de emergencia

Mensual:

- Inspeccionar el desgaste de la superficie del disco

- Comprobar el aceite de la caja de cambios

- Calibrar el sistema de humedad

- Revisar los registros de producción

Anualmente:

- Sustituir los rascadores desgastados

- Sistema de accionamiento de servicio

- Inspeccionar los componentes estructurales

- Actualizar el software de control

La prevención siempre es mejor que la reparación.

Conclusión

¿Qué es exactamente un granulador de discos de fertilizante?

Es más que una máquina. Es una solución a múltiples retos en la producción de fertilizantes.

Transforma polvos difíciles de manipular en granulados fáciles de usar. Reduce los residuos y mejora la eficiencia. Permite a las pequeñas explotaciones añadir valor a los productos de desecho y ayuda a los grandes fabricantes a satisfacer la creciente demanda.

La tecnología está probada, es fiable y mejora continuamente.

Tanto si está pensando en adquirir su primera granuladora de discos como si desea actualizar un equipo existente, es fundamental que conozca cómo funcionan estas máquinas.

Los principios son sencillos. Los resultados son impresionantes. Y los beneficios se extienden desde la planta de producción hasta el campo de cultivo.

Eso es qué es un granulador de discos de abono un eslabón fundamental de la cadena que alimenta nuestro mundo en crecimiento.