Siete curiosi di conoscere i componenti principali di una linea di produzione di fertilizzanti? Aiutare gli amici agricoltori a scegliere le attrezzature giuste per le loro aziende di fertilizzanti in erba è una cosa fantastica.

Ho chiesto ad alcuni amici produttori ed esperti di fertilizzanti di spiegarmi tutto. Dopo averli interrogati per ore, sono riuscito a capire quali sono le funzioni, le attrezzature e i processi principali che portano alla produzione di quei granuli carichi di azoto.

E oggi, come professionista produttore di linee di produzione di fertilizzantiCondivido tutto ciò che ho imparato, in modo che possiate prendere decisioni intelligenti mentre avviate le vostre operazioni di fertilizzazione.

Tratteremo:

- I componenti principali di una linea di produzione di fertilizzanti

- Processi essenziali come il dosaggio, la granulazione e l'essiccazione

- Suggerimenti per la scelta dell'attrezzatura (suggerimento: non scegliete solo il più economico in anticipo)

- Come i test e il controllo qualità aiutano a perfezionare i pellet

- Misure di sicurezza fondamentali per proteggere le persone e le attrezzature

Diamoci dentro!

Perché la comprensione dei processi produttivi è fondamentale

Lo capisco: quando si è agli inizi, tutte le attrezzature per la produzione di fertilizzanti possono sembrare troppo complesse.

Probabilmente vi starete chiedendo:

"Cos'è esattamente quel tamburo gigante che gira?".

"Ho davvero bisogno di un'asciugatrice e di un refrigeratore?".

"Come diavolo faccio a scegliere tra 50 tipi diversi di miscelatori?".

Ma il punto è questo:

La comprensione dei principali processi produttivi aiuta a prendere decisioni intelligenti sull'acquisto delle apparecchiature.

Inoltre, garantisce che non si perdano passaggi critici che potrebbero compromettere l'intera operazione.

Ad esempio, il master batching dei fertilizzanti è del tutto inutile se non si dispone di un miscelatore omogeneo. E i granuli perfettamente formati non servono a nulla senza un rivestimento di alta qualità che li mantenga vitali.

Ecco perché consiglio sempre alle startup di fertilizzanti di imparare prima il flusso di produzione.

Una volta compreso il quadro generale, è molto più facile configurare le apparecchiature per realizzare la visione della linea di produzione.

Lasciate che vi mostri cosa intendo...

6 funzioni chiave di una linea di produzione di fertilizzanti

Dopo aver parlato con numerosi professionisti della produzione, ho capito che una linea di fertilizzanti ha 6 compiti principali:

1. Ricevere e preparare gli ingredienti

Innanzitutto, è necessario disporre di attrezzature per gestire gli ingredienti in entrata, sia che si tratti di materie prime che di composizioni premiscelate.

Questo include nastri trasportatori o ascensori per il trasporto dei materiali e contenitori per lo stoccaggio temporaneo.

Sono necessari anche frantoi, trituratori o mulini per ridurre gli ingredienti alle dimensioni desiderate. Le particelle uniformi garantiscono un'alimentazione omogenea durante il processo di produzione.

Suggerimento: I sistemi di controllo della polvere sono indispensabili! La frantumazione e il trasporto dei materiali, in particolare quelli organici, generano una polvere di particelle HELLA che deve essere catturata.

2. Dosaggio e miscelazione di precisione

Successivamente, l'apparecchiatura di dosaggio su scala di precisione misura i materiali in base alla ricetta della formulazione.

Poi si passa al miscelatore! Qui i lotti vengono frullati in un materiale omogeneo pronto per essere immesso nel granulatore.

Ottenere una miscelazione uniforme è fondamentale per ottenere un prodotto finale omogeneo.

3. Formazione di granuli

Ora entriamo nel cuore di una linea di produzione di fertilizzanti: il granulatore.

I granulatori formano materiale in polvere sfuso in pellet o granuli compatti. Esistono diversi tipi di granulatori, come quelli a tamburo, a disco, a vaschetta e a nastro.

Ma tutti si basano sull'agglomerazione, cioè sul fatto che le piccole particelle di fertilizzante si uniscano in granuli più grandi.

4. Asciugare, raffreddare e curare

Se si è utilizzato un metodo di agglomerazione a umido, i granuli risultanti devono essere essiccati per rimuovere l'umidità in eccesso.

L'essiccazione non solo impedisce la formazione di grumi, ma migliora anche la durezza dei granuli per resistere all'imballaggio, al trasporto e all'applicazione.

Dopo l'essiccazione viene il raffreddamento, fondamentale per evitare il riassorbimento dell'umidità e per consentire un'ulteriore manipolazione del materiale.

Infine, i salumifici garantiscono una temperatura controllata, umiditàe il flusso d'aria per una durata specifica per "finire" i granuli.

5. Selezione dei granuli e del rivestimento

Da qui, le operazioni di vagliatura selezionano i pellet di fertilizzante in base alle dimensioni, eliminando sia le particelle sottodimensionate che quelle sovradimensionate.

I grumi sovradimensionati vengono frantumati e riciclati, mentre la polvere e i fini vengono recuperati e reintrodotti nel processo.

I granuli correttamente dimensionati vengono poi sottoposti a operazioni di rivestimento. Qui viene aggiunto un sottile strato protettivo per migliorare l'aspetto, la manipolazione e le caratteristiche di rilascio dei nutrienti.

I rivestimenti più comuni includono olio, grafite, talco o sostanze polimeriche.

6. Imballaggio finale

L'ultima fase è l'imballaggio dei prodotti finiti in sacchi, fusti o cassette per lo stoccaggio e la distribuzione.

Le apparecchiature di riempimento e pesatura automatizzate assicurano una quantità di prodotto costante e riducono al minimo il contatto con gli operatori.

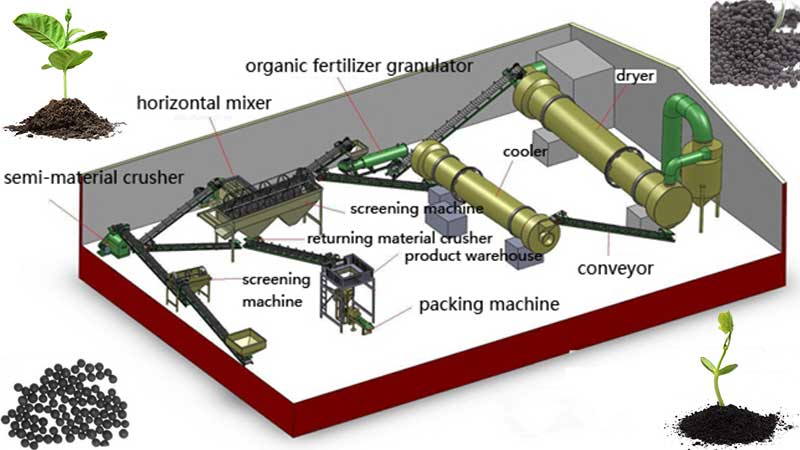

Componenti chiave di una linea di produzione di fertilizzanti

Ora che si conoscono i processi essenziali, esaminiamo le attrezzature necessarie per eseguire ciascuna funzione.

Ecco i componenti fondamentali di cui ha bisogno la vostra linea di fertilizzanti:

Macchine per la granulazione

Il cuore di ogni linea di produzione di fertilizzanti è il granulatore. Come accennato in precedenza, queste macchine trasformano il materiale in polvere in pellet compatti.

Alcuni fattori che influenzano la scelta del granulatore sono

- Requisiti di capacità produttiva

- Proprietà delle materie prime

- Obiettivi di capitale e di costi operativi

- Tipo di fertilizzante prodotto

Le opzioni più diffuse includono compattatori a tamburo, a disco, a nastro, a vaschetta e a rulli.

Ad esempio, gli impianti di grande produzione utilizzano spesso granulatori a tamburo o a vaschetta in grado di produrre oltre 50 tonnellate all'ora. Le linee più piccole possono incorporare pellettizzatrici a disco ideali per lotti inferiori a 3 tonnellate all'ora.

Apparecchiature di trasporto

Trasportatori, elevatori, tramogge e coclee aiutano a trasportare i materiali grezzi e lavorati tra i recipienti e attraverso la linea di produzione.

È necessario movimentare molto materiale, quindi l'affidabilità e la produttività sono fattori importanti.

I trasportatori a coclea, a nastro, a tazze e pneumatici presentano vantaggi a seconda delle esigenze di capacità, delle caratteristiche del materiale e dei requisiti di lavorazione.

Un consiglio da professionista: I nastri trasportatori pesatori prendono due piccioni con una fava: spostano il fertilizzante e controllano con precisione la produzione.

Miscelatori e frullatori

Come accennato in precedenza, miscelatori e frullatori assicurano una composizione uniforme, in modo che i granuli rispettino gli standard di contenuto nutritivo e di particelle.

Le opzioni spaziano dai miscelatori discontinui per piccoli impianti ai miscelatori industriali a nastro per impianti ad alto volume.

Consiglio di chiedere al produttore del miscelatore di confermare che è in grado di ottenere un coefficiente di variazione inferiore a 1-2% per i nutrienti critici.

Controllo della temperatura e dell'aria

Il mantenimento di un ambiente termico e di umidità adeguato è fondamentale per la produzione di fertilizzanti.

Ecco perché apparecchiature come essiccatori, raffreddatori e essiccatori sono così importanti tra l'agglomerazione e lo stoccaggio del prodotto finito.

Gli essiccatori rotativi diretti e indiretti, abbinati a unità a letto fluido vibrante, garantiscono un'essiccazione precisa. I raffreddatori abbassano poi le temperature dei granuli per renderli adatti alla movimentazione a valle.

Le sale di polimerizzazione a controllo ambientale stabilizzano inoltre il prodotto finito in vista dello stoccaggio e della vendita.

Suggerimento: gli scambiatori di calore possono recuperare il calore di scarto degli essiccatori per preriscaldare l'aria di combustione. Questo riduce il fabbisogno di combustibile di oltre 50%!

Strumenti di screening

Successivamente, strumenti di vagliatura come vagli vibranti e trommelli filtrano i pellet di fertilizzante in base alle dimensioni.

In questo modo si garantisce che solo i granuli di dimensioni adeguate passino al rivestimento e all'imballaggio, eliminando al contempo le particelle fini e la polvere.

La vagliatura migliora la qualità del prodotto ed evita i problemi di intasamento delle apparecchiature a valle.

I vagli a tamburo rotante sono economici, semplici e affidabili per la maggior parte delle applicazioni di vagliatura dei fertilizzanti.

Apparecchiature di rivestimento

L'applicazione di un rivestimento superficiale protettivo è fondamentale per evitare che il fertilizzante si rapprenda durante lo stoccaggio e il trasporto.

I rivestimenti rallentano inoltre il rilascio di sostanze nutritive, prolungando la durata della vita utile dopo le applicazioni al suolo.

I rivestimenti a tamburo offrono un funzionamento continuo per le linee ad alta produttività. I rivestimenti a lotti funzionano bene per la produzione di piccoli lotti.

Anche i rivestimenti a letto fluido sono progetti più recenti che stanno guadagnando popolarità.

L'olio minerale è un rivestimento comune per la maggior parte dei fertilizzanti, anche se esistono opzioni speciali come il polimero-zolfo e il polietilene-cera.

Macchine per l'imballaggio

Infine, le attrezzature per l'imballaggio dei fertilizzanti riempiono contenitori che vanno dai sacchi ai super-sacchi per la spedizione alle aziende agricole o ai rivenditori.

La tecnologia di riempimento e cucitura automatizzata riduce al minimo l'esposizione degli operatori, massimizzando l'efficienza della produzione.

I grandi sacchi alla rinfusa richiedono nastri trasportatori e caricatori, come i posizionatori di sacchi, i compattatori e i pallettizzatori per le manovre e lo stoccaggio.

La pallettizzazione robotizzata aumenta la capacità di impilamento, ma ha un prezzo iniziale più alto.

Il controllo della qualità e la sicurezza devono essere le priorità principali

Con così tante parti in movimento, gli impianti di fertilizzazione devono dare priorità al controllo della qualità e alla sicurezza.

Rigorosi test di laboratorio in più fasi del processo assicurano che i granuli soddisfino le specifiche fisiche e nutrizionali più esigenti.

La valutazione completa dei parametri operativi protegge le apparecchiature da eventuali danni e ottimizza le prestazioni.

Allo stesso modo, la sicurezza deve essere parte della cultura del vostro impianto di fertilizzazione attraverso controlli ingegneristici, formazione sui protocolli e sistemi di protezione.

È vero che i costi di investimento fanno male. Ma i dividendi a lungo termine per le vostre attività rendono l'investimento in qualità e sicurezza non negoziabile.

Conclusione

È stato un bel po' da digerire! Spero che questa panoramica sulla produzione di fertilizzanti vi abbia fornito alcuni modelli mentali utili.

Ricordate:

Le 6 funzioni chiave di una linea di produzione di fertilizzanti determinano i tipi di apparecchiature necessarie. Utilizzate quindi questa visione funzionale come guida nella progettazione del flusso di processo e nella selezione dei fornitori.

Infine, non tagliate mai gli angoli quando si tratta di qualità o sicurezza. È un'operazione che fa male all'inizio, ma che paga dividendi esponenziali in futuro.

Ora mi piacerebbe sentire il vostro parere! Quale parte della progettazione di una linea di produzione di fertilizzanti dovrei approfondire? Fatemi sapere nei commenti!