Che cos'è un granulatore a dischi per fertilizzanti? Si tratta di un'apparecchiatura rivoluzionaria che trasforma i materiali fertilizzanti in polvere in pellet uniformi e rotondi grazie alla tecnologia di granulazione a umido.

Pensate a una gigantesca pentola rotante che trasforma la polvere disordinata in piccole palline ordinate.

Ed ecco perché questo è importante:

Se avete mai provato a spargere del fertilizzante in polvere, sapete che è un incubo. Il vento lo porta ovunque. Si raggruma quando si bagna. E per ottenere una copertura uniforme? Scordatevelo.

È qui che entrano in gioco i granulatori a dischi. Come professionista fornitore di granulatori a discoIn questo post condividerò tutto ciò che riguarda i granulatori a dischi.

Che cos'è un granulatore a dischi per fertilizzanti?

Il granulatore a dischi per fertilizzanti, chiamato anche granulatore a vaschetta o pellettizzatore a dischi, è una macchina di grandi dimensioni a forma di vaschetta che trasforma i materiali fertilizzanti in polvere in granuli o pellet rotondi. È un'apparecchiatura importante nelle linee di produzione di fertilizzanti, soprattutto in quelle che utilizzano la tecnologia di granulazione a umido.

Come funzionano i granulatori a dischi

Il fatto è questo:

L'intero processo è sorprendentemente semplice (ma incredibilmente efficace).

Immaginate un grande disco inclinato che gira come un giradischi. Il fertilizzante grezzo in polvere entra. Ne escono pellet rotondi.

Ma è nel mezzo che si verifica la magia.

Il processo di granulazione passo dopo passo

Per prima cosa, i materiali in polvere vengono introdotti nel disco rotante. Si tratta di materiali come concime compostato, composti chimici o rifiuti organici ridotti in polvere.

Il disco si trova ad un angolo (di solito tra i 40-55 gradi). Questo angolo è fondamentale. Se è troppo piatto, non succede nulla. Se è troppo ripido, i materiali scivolano via.

Mentre il disco gira a 10-20 giri al minuto, un sistema di spruzzatura aggiunge umidità. Questo è fondamentale.

Perché?

Perché l'umidità crea una tensione superficiale tra le particelle. È come quando si costruisce una palla di neve: occorre la giusta quantità di umidità perché la neve si unisca.

Il movimento di rotazione crea tre forze:

- Forza centrifuga - spinge i materiali verso l'esterno

- Attrito - fa rotolare le particelle

- Gravità - riporta tutto verso il centro

Queste forze lavorano insieme per creare un'azione di rotolamento. Le particelle si scontrano, si uniscono e gradualmente si trasformano in granuli sferici.

Qui la questione si fa interessante:

Il processo ordina naturalmente i granuli in base alle dimensioni. Le particelle più piccole e leggere rimangono nel disco per continuare a crescere. I granuli più grandi e pesanti rotolano via dal bordo quando sono pronti.

Si autoregola. Piuttosto intelligente, no?

I componenti tecnici che lo fanno funzionare

Vediamo le parti principali:

Il disco stesso

Non si tratta di una piastra metallica qualsiasi. I dischi moderni sono dotati di:

- Struttura in acciaio ad alta resistenza

- Rivestimento resistente alla corrosione (spesso in fibra di vetro)

- Diametri da 500 mm a 3600 mm

- Meccanismo di inclinazione regolabile per il controllo dell'angolo

Le dimensioni contano. Molto.

Le piccole aziende potrebbero utilizzare un disco da 500 mm che lavora 0,02 tonnellate all'ora. Gli impianti industriali? Utilizzano dischi da 3600 mm che gestiscono 6 tonnellate all'ora.

Sistema di azionamento

Il sistema di trasmissione deve essere a prova di bomba. Stiamo parlando di:

- Motore per impieghi gravosi (0,75-18,5 kW a seconda della taglia)

- Riduttore per la coppia

- Giunto flessibile per assorbire gli urti

- Controllo a velocità variabile

Sistema a spruzzo

Ricordate l'umidità di cui ho parlato? Il sistema di nebulizzazione la eroga con precisione:

- Ugelli multipli per una copertura uniforme

- Portate regolabili

- Compatibile con leganti acquosi o liquidi

- Design anti-intasamento

Gruppo raschiatore

È l'eroe non celebrato. I raschietti impediscono l'accumulo di materiale sulla superficie del disco. Senza di essi, si otterrebbe un pasticcio appiccicoso in pochi minuti.

Perché i produttori di fertilizzanti amano i granulatori a disco

I numeri raccontano la storia:

I granulatori a dischi raggiungono tassi di granulazione di 93-95%. Ciò significa che quasi tutta la materia prima diventa prodotto utilizzabile.

Confrontatelo con altri metodi che sprecano 20-30% di materiali. Il calcolo è semplice.

Ma l'efficienza è solo l'inizio.

Flessibilità della produzione

È possibile trattare praticamente QUALSIASI materiale fertilizzante:

Materiali organici:

- Letame animale (pollo, mucca, maiale)

- Rifiuti compostati

- Residuo di biogas

- Materia organica comunale

Composti chimici:

- Formulazioni NPK

- Prodotti a base di urea

- Miscele di micronutrienti

- Fertilizzanti speciali

La stessa macchina li gestisce tutti. Basta regolare le impostazioni.

Qualità superiore del pellet

Ecco cosa interessa davvero ai produttori:

I granulatori a disco producono pellet con:

- Forma sferica quasi perfetta

- Distribuzione uniforme delle dimensioni (1-8 mm)

- Elevata resistenza allo schiacciamento

- Bassa generazione di polvere

- Distribuzione coerente dei nutrienti

Non si tratta solo di caratteristiche piacevoli da avere. Hanno un impatto diretto sulle prestazioni del fertilizzante sul campo.

Vantaggi economici

Parliamo di soldi.

Investimento iniziale? 30% inferiore a quello di tecnologie di granulazione analoghe.

Costi operativi? Minimi. Il design semplice significa meno parti in movimento e meno manutenzione.

Consumo energetico? Un disco da 2000 mm utilizza solo 4 kW per lavorare 1,5 tonnellate all'ora. È un'efficienza incredibile.

Applicazioni del mondo reale

Ho visto i granulatori a dischi trasformare le operazioni in tutto il settore.

Produzione di fertilizzanti organici

Prendiamo un tipico allevamento di pollame. Sta annegando nel letame dei polli. È un problema di rifiuti e un potenziale flusso di entrate.

Entrare nel granulatore a dischi.

Quel letame umido e maleodorante diventa pellet di fertilizzante organico di prima qualità. Gli agricoltori pagano bene per questi pellet perché sono facili da immagazzinare, trasportare e applicare.

Il contenuto di umidità del letame compostato (solitamente 20-40%) è perfetto per la granulazione a dischi. Non è necessaria alcuna pre-essiccazione.

Produzione di fertilizzanti composti

I fertilizzanti NPK sono un grande business. I granulatori a disco eccellono nel miscelare diversi nutrienti in pellet uniformi.

Il processo gestisce la complessa chimica coinvolta. Composti diversi hanno proprietà leganti diverse. I parametri regolabili consentono di ottimizzare ogni formulazione.

Applicazioni speciali

Ho visto strutture utilizzare granulatori a disco per:

- Rivestimenti di fertilizzanti a lento rilascio

- Prodotti arricchiti di micronutrienti

- Fertilizzanti ibridi organico-minerali

- Miscele personalizzate per colture specifiche

La versatilità è notevole.

Ottimizzazione delle prestazioni del granulatore a dischi

Ottenere ottimi risultati non è automatico. È necessario regolare le impostazioni.

Il contenuto di umidità è tutto

Troppo secco? Le particelle non si legano. Si otterrà polvere invece di granuli.

Troppo bagnato? Si creeranno palle di fango che si attaccheranno a tutto.

Il punto di forza è solitamente l'umidità 25-30%. Ma ogni materiale è diverso.

Suggerimento: iniziare a secco e aumentare gradualmente l'umidità fino all'inizio della granulazione. È più facile aggiungere acqua che toglierla.

L'angolo del disco è importante

Gli angoli più ripidi (50-60 gradi) producono più velocemente granuli più piccoli.

Gli angoli più bassi (40-50 gradi) creano granuli più grandi, ma richiedono più tempo.

La maggior parte degli operatori inizia a 45 gradi e si regola da lì.

Velocità di rotazione

Più veloce non è sempre meglio.

10-15 giri al minuto vanno bene per la maggior parte dei materiali. Se si va più veloci, la forza centrifuga prevale sulle altre forze. I granuli non si formeranno correttamente.

Controllo della velocità di avanzamento

La sovralimentazione è un errore comune. Il disco può elaborare solo una certa quantità di materiale in una volta.

Adattare la velocità di alimentazione alla capacità del disco. Un flusso costante e coerente è meglio che scaricare tutto in una volta.

Problemi comuni e soluzioni

Anche le migliori apparecchiature hanno dei problemi. Ecco a cosa prestare attenzione:

Dimensioni incoerenti dei granuli

Causa: Distribuzione irregolare dell'umidità o tasso di alimentazione variabile

Soluzione: Controllare che gli ugelli di spruzzatura non siano intasati. Assicurare un'alimentazione costante del materiale. Considerare l'installazione di un alimentatore a velocità variabile.

Materiale che si attacca al disco

Causa: Raschietti usurati o eccessiva umidità

Soluzione: Sostituire immediatamente i raschiatori. Ridurre il contenuto di umidità. Controllare che la superficie del disco non sia danneggiata.

Basso tasso di granulazione

Causa: Angolo del disco non corretto o scarsa preparazione del materiale

Soluzione: Regolare l'angolo del disco con incrementi di 5 gradi. Assicurarsi che le materie prime siano adeguatamente macinate (sotto i 200 mesh).

Sovraccarico del motore

Causa: Sovralimentazione o legatura meccanica

Soluzione: Ridurre la velocità di avanzamento. Controllare che non vi siano ostruzioni. Verificare che i cuscinetti siano correttamente lubrificati.

Scelta del giusto granulatore a dischi

Non tutti i granulatori a dischi sono uguali.

Considerazioni sulle dimensioni

Adattare la capacità alle vostre esigenze:

- Piccole aziende agricole (meno di 100 tonnellate/anno): Disco da 500-1000 mm

- Operazioni medie (100-1000 tonnellate/anno): Disco da 1500-2500 mm

- Impianti industriali (oltre 1000 tonnellate/anno): Disco da 3000 mm+

Più grande non è sempre meglio. Le apparecchiature sovradimensionate sprecano energia e capitale.

Indicatori di qualità

Cercare:

- Struttura del disco rinforzata

- Cuscinetti di qualità (preferibilmente sigillati)

- Componenti di spruzzatura in acciaio inox

- Design del telaio per impieghi gravosi

- Combinazione motore/cambio collaudata

Supporto del produttore

Questo aspetto è più importante di quanto si pensi.

I buoni produttori forniscono:

- Guida all'installazione

- Formazione degli operatori

- Disponibilità di ricambi

- Assistenza tecnica

- Garanzie di prestazione

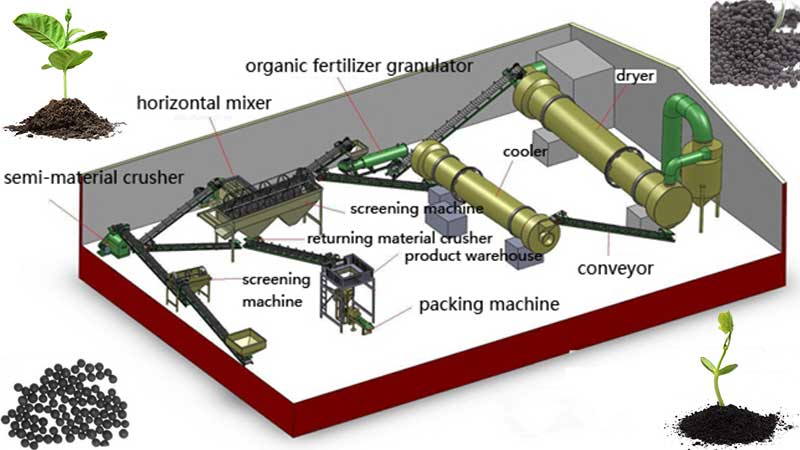

Integrazione con le linee di produzione

Un granulatore a dischi raramente lavora da solo.

La linea di produzione tipica comprende:

- Preparazione delle materie prime (frantumazione, miscelazione)

- Granulazione a disco

- Asciugatura (riduce l'umidità a 10-12%)

- Screening (separa le taglie)

- Raffreddamento (evita la formazione di ghiaccio)

- Rivestimento (opzionale)

- Imballaggio

Il granulatore a dischi è il cuore di questo sistema. Tutto il resto supporta il suo funzionamento.

Il futuro della granulazione a dischi

La tecnologia continua a progredire.

I moderni granulatori a dischi sono caratterizzati da:

- PLC sistemi di controllo

- Regolazione automatica dell'angolo

- Monitoraggio dell'umidità in tempo reale

- Connettività IoT

- Avvisi di manutenzione preventiva

Non si tratta solo di campanelli e fischietti. Migliorano la coerenza e riducono i costi di manodopera.

Anche le considerazioni ambientali sono alla base dell'innovazione. I nuovi progetti minimizzano le emissioni di polvere e riducono l'utilizzo di acqua.

Decisione di investimento

Ecco la mia opinione:

Se si lavorano più di 50 tonnellate di fertilizzante all'anno, un granulatore a dischi ha senso.

Il periodo di ammortamento è in genere di 18-24 mesi. Dopodiché, si tratta di un puro miglioramento dei profitti.

Considerate questi fattori:

- Costi attuali di movimentazione dei materiali

- Requisiti per la manodopera

- Problemi di qualità del prodotto

- Domanda di mercato di prodotti granulari

- Capitale disponibile

Esaminate i numeri. Nella maggior parte dei casi, il ROI è convincente.

Migliori pratiche di manutenzione

Volete che il vostro granulatore a dischi duri più di 20 anni? Seguite queste linee guida:

Quotidianamente:

- Pulire la superficie del disco

- Controllare gli ugelli di spruzzatura

- Ispezione dei raschiatori

- Monitoraggio della temperatura dei cuscinetti

Settimanale:

- Lubrificare i cuscinetti

- Controllare la tensione della cinghia

- Verificare l'angolo del disco

- Prova degli arresti di emergenza

Mensile:

- Ispezione dell'usura della superficie del disco

- Controllare l'olio del cambio

- Calibrare il sistema di umidità

- Esaminare i registri di produzione

Annualmente:

- Sostituire i raschiatori usurati

- Sistema di trasmissione di servizio

- Ispezione dei componenti strutturali

- Aggiornamento del software di controllo

La prevenzione batte sempre la riparazione.

Conclusione

Che cos'è esattamente un granulatore a dischi per fertilizzanti?

È più di una semplice macchina. È una soluzione a molteplici sfide nella produzione di fertilizzanti.

Trasforma le polveri difficili da maneggiare in pellet di facile utilizzo. Riduce gli scarti e migliora l'efficienza. Consente alle piccole aziende agricole di aggiungere valore ai prodotti di scarto e aiuta i grandi produttori a soddisfare la crescente domanda.

La tecnologia è collaudata, affidabile e in continuo miglioramento.

Sia che stiate pensando di acquistare il vostro primo granulatore a dischi o di aggiornare l'apparecchiatura esistente, è fondamentale capire come funzionano queste macchine.

I principi sono semplici. I risultati sono impressionanti. E i benefici si estendono dalla produzione ai campi agricoli.

Questo è cosa è un granulatore a dischi per fertilizzanti un anello fondamentale della catena che alimenta il nostro mondo in crescita.