Вам интересно узнать об основных компонентах линии по производству удобрений? Помочь друзьям фермерам выбрать подходящее оборудование для их начинающего бизнеса по производству удобрений - дело фантазии.

Я обратился к знакомым производственникам и экспертам по удобрениям, чтобы они рассказали мне обо всем этом. После нескольких часов, проведенных в их мозгах, мне удалось получить представление о ключевых функциях, оборудовании и процессах, которые используются для производства гранул, содержащих азот.

И сегодня, будучи профессионалом производитель линии по производству удобренийЯ делюсь всем, что узнал, чтобы вы могли принимать разумные решения при запуске своих операций по производству удобрений.

Мы рассмотрим:

- Основные компоненты линии по производству удобрений

- Основные процессы, такие как дозирование, гранулирование и сушка

- Советы по выбору оборудования (подсказка: не выбирайте только самое дешевое)

- Как тестирование и контроль качества помогают совершенствовать ваши гранулы

- Основные меры безопасности для защиты персонала и оборудования

Давайте начнем!

Почему понимание производственных процессов имеет решающее значение

Я понимаю, когда вы только начинаете, все оборудование, связанное с производством удобрений, может показаться слишком сложным.

Вы, наверное, задаетесь вопросом:

"Что это за штука - гигантский вращающийся барабан?"

"Действительно ли мне нужны сушилка и холодильник?"

"Как, черт возьми, я могу выбрать из 50 различных типов миксеров?!"

Но вот в чем дело:

Понимание основных производственных процессов поможет вам принять разумное решение о покупке оборудования.

Это также гарантирует, что вы не пропустите критические шаги, которые могут загубить всю вашу операцию.

Например, дозирование удобрений совершенно бесполезно, если у вас нет однородного смесителя. А идеально сформированные гранулы не будут работать без высококачественного покрытия, которое сохранит их жизнеспособность.

Поэтому я всегда советую начинающим производителям удобрений сначала изучить производственный процесс.

Как только вы поймете общую картину, вам будет гораздо проще сконфигурировать оборудование, чтобы воплотить в жизнь ваше видение производственной линии.

Позвольте мне показать вам, что я имею в виду...

6 основных функций линии по производству удобрений

Пообщавшись со многими профессионалами производства, я понял, что линия по производству удобрений состоит из 6 основных видов работ:

1. Получение и подготовка ингредиентов

Прежде всего, вам необходимо оборудование для обработки поступающих ингредиентов - сырья или готовых смесей.

К ним относятся конвейеры или лифты для транспортировки материалов, а также бункеры для временного хранения.

Вам также понадобятся дробилки, измельчители или мельницы, чтобы раздробить ингредиенты до нужного размера. Однородные частицы обеспечивают равномерную подачу в процессе производства.

Совет профессионала: Системы контроля пыли здесь просто необходимы! Дробление и транспортировка материалов - особенно органики - поднимает пыль с HELLA-частицами, которую необходимо улавливать.

2. Точное дозирование и смешивание

Затем дозирующее оборудование с точными весами отмеряет материалы в соответствии с рецептурой.

Затем - в смеситель! Здесь партии смешиваются в однородный материал, готовый к подаче в гранулятор.

Равномерное перемешивание очень важно для получения стабильного конечного продукта.

3. Формирование гранул

Теперь мы переходим к сердцу линии по производству удобрений - гранулятору.

Грануляторы превращают сыпучий порошкообразный материал в компактные гранулы или гранулы. Существуют различные типы грануляторов: барабанные, дисковые, кастрюльные и ленточные.

Но все они основаны на агломерации - превращении крошечных частиц удобрений в более крупные гранулы.

4. Высушить, охладить и вылечить

Если вы использовали метод влажной агломерации, то полученные гранулы необходимо высушить, чтобы удалить лишнюю влагу.

Сушка не только предотвращает комкование, но и повышает твердость гранул, чтобы они могли выдержать упаковку, транспортировку и применение.

После сушки наступает время охлаждения - критически важное для предотвращения повторного впитывания влаги и обеспечения возможности дальнейшей обработки материала.

И, наконец, в хранилищах поддерживается контролируемая температура, влажность, и поток воздуха в течение определенного времени для "доводки" гранул.

5. Сортировать гранулы и покрытие

После этого сортировочные операции сортируют гранулы удобрений по размеру, удаляя как заниженные, так и завышенные частицы.

Негабаритные куски дробятся и перерабатываются, а пыль и мелкие частицы извлекаются и снова вводятся в процесс.

Затем гранулы правильного размера поступают на операции по нанесению покрытия. Здесь наносится тонкий защитный слой, улучшающий внешний вид, управляемость и характеристики выделения питательных веществ.

Обычные покрытия включают масло, графит, тальк или полимерные вещества.

6. Окончательная упаковка

Последний этап - упаковка готовой продукции в мешки, бочки или тотализаторы для хранения и продажи.

Автоматизированное оборудование для розлива и взвешивания обеспечивает постоянное количество продукта и минимизирует контакт с работниками.

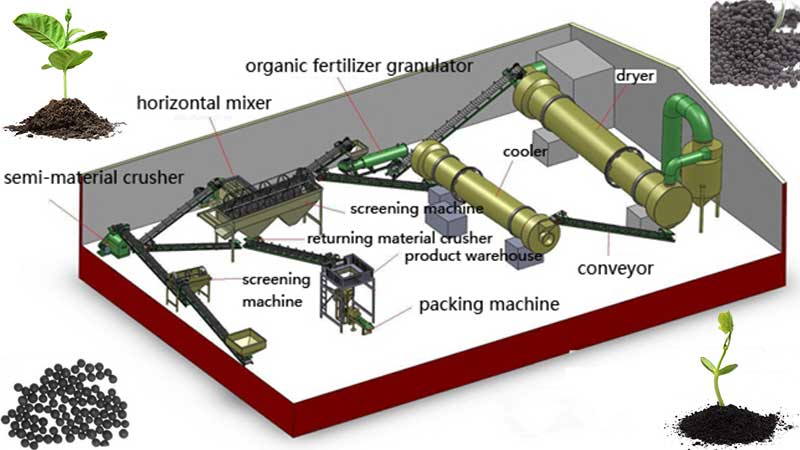

Основные компоненты линии по производству удобрений

Теперь, когда вы знаете основные процессы, давайте рассмотрим оборудование, необходимое для выполнения каждой функции.

Вот основные компоненты, необходимые вашей линии удобрений:

Грануляционные машины

Сердцем любой линии по производству удобрений является гранулятор. Как уже говорилось ранее, эти машины превращают порошкообразный материал в компактные гранулы.

Некоторые факторы, влияющие на выбор гранулятора, включают:

- Требования к производственным мощностям

- Свойства сырья

- Целевые показатели капитальных и эксплуатационных затрат

- Тип производимых удобрений

Среди популярных вариантов - барабанные, дисковые, ленточные, катки и рулонные катки.

Например, на заводах большой производительности часто используются барабанные или пан-грануляторы, способные производить более 50 тонн в час. Более мелкие линии могут включать дисковые грануляторы, идеально подходящие для партий менее 3 тонн в час.

Конвейерное оборудование

Конвейеры, элеваторы, бункеры и шнеки помогают транспортировать сырье и обработанные материалы между емкостями и по производственной линии.

Вам нужно перемещать большое количество материала, поэтому надежность и пропускная способность являются важными факторами.

Шнековые, ленточные, ковшовые и пневматические конвейеры имеют свои преимущества в зависимости от потребностей в производительности, свойств материала и требований к обработке.

Совет профессионала: Весовые ленточные конвейеры одним выстрелом убивают двух зайцев - перемещают удобрения и точно контролируют выход продукции.

Миксеры и блендеры

Как уже говорилось ранее, миксеры и блендеры обеспечивают однородный состав, чтобы гранулы соответствовали стандартам содержания питательных веществ и частиц.

Предлагаются различные варианты: от галтовочных смесителей периодического действия для небольших предприятий до промышленных ленточных смесителей для крупнотоннажных заводов.

Я рекомендую запросить у производителя смесителя подтверждение того, что он может достичь коэффициента вариации менее 1-2% для критических питательных веществ.

Контроль температуры и воздуха

Поддержание надлежащего температурного режима и влажности имеет решающее значение при производстве удобрений.

Вот почему такое оборудование, как сушилки, охладители и охладители, так важно на этапе между агломерацией и хранением готовой продукции.

Роторные сушилки прямого и непрямого действия в паре с вибрационными установками для жидкого слоя обеспечивают точную сушку. Затем охладители снижают температуру гранул, подходящую для последующей обработки.

Помещения для полимеризации с контролем окружающей среды также стабилизируют готовый продукт для подготовки к хранению и продаже.

Совет профессионала: Теплообменники могут рекуперировать отработанное тепло сушилок для предварительного подогрева воздуха для горения. Это снижает потребность в топливе более чем на 50%!

Инструменты скрининга

Затем такие инструменты, как вибросито и троммели, отфильтровывают гранулы удобрений по размеру.

Благодаря этому только гранулы правильного размера попадают на покрытие и упаковку, а мелкие частицы и пыль удаляются.

Просеивание улучшает качество продукта и позволяет избежать проблем с засорением оборудования на выходе.

Роторные барабанные грохоты недороги, просты и надежны для большинства задач по сортировке удобрений.

Оборудование для нанесения покрытий

Нанесение защитного покрытия на поверхность очень важно для предотвращения налипания удобрений при хранении и транспортировке.

Покрытия также замедляют высвобождение питательных веществ, продлевая срок службы после внесения в почву.

Барабанные машины для нанесения покрытий обеспечивают непрерывную работу для высокопроизводительных линий. Установки периодического нанесения покрытия хорошо подходят для мелкосерийного производства.

Устройства для нанесения покрытий в псевдоожиженном слое - это новые разработки, которые также набирают популярность.

Минеральное масло - обычное покрытие для большинства удобрений, хотя существуют и специальные варианты, такие как полимерно-серный и полиэтиленово-восковой.

Упаковочные машины

Наконец, оборудование для упаковки удобрений наполняет контейнеры от мешков до супермешков для отправки на фермы или в розничную торговлю.

Автоматизированная технология заправки и шитья сводит к минимуму воздействие на работников, повышая при этом эффективность производства.

Для маневрирования и укладки больших мешков требуются конвейеры и погрузчики, такие как россыпь мешков, компакторы и паллетизаторы.

Роботизированная паллетизация повышает производительность штабелирования, но при этом имеет более высокую начальную цену.

Контроль качества и безопасность должны быть главными приоритетами

При таком количестве движущихся частей заводы по производству удобрений должны уделять первостепенное внимание контролю качества и безопасности.

Тщательное лабораторное тестирование на нескольких этапах технологического процесса гарантирует соответствие гранул строгим физическим и питательным характеристикам.

Всесторонняя оценка рабочих параметров защищает оборудование от повреждений, оптимизируя его производительность.

Аналогичным образом, безопасность должна стать частью культуры вашего завода по производству удобрений с помощью инженерно-технических средств контроля, протокольного обучения и защитных систем.

Да, капитальные затраты нешуточные. Но долгосрочные дивиденды для вашей деятельности делают инвестиции в качество и безопасность необязательными.

Подведение итогов

Фух, как много пришлось переварить! Надеюсь, этот обзор производства удобрений помог вам найти полезные модели мышления.

Просто помните:

6 основных функций линии по производству удобрений определяют типы необходимого оборудования. Поэтому используйте это функциональное представление в качестве руководства при проектировании технологического процесса и выборе поставщика.

И наконец, никогда не срезайте углы, когда речь идет о качестве или безопасности. Это больно на первых порах, но в дальнейшем приносит огромные дивиденды.

Теперь я с удовольствием послушаю вас! В какую часть проектирования линии по производству удобрений мне следует углубиться в следующий раз? Дайте мне знать в комментариях!