Qu'est-ce qu'un granulateur à tambour pour engrais ? Il s'agit d'une machine cylindrique rotative qui transforme les engrais en poudre en granulés uniformes et arrondis grâce à un processus de granulation par voie humide. Il s'agit en quelque sorte d'un gigantesque tambour qui transforme votre fine poussière d'engrais en ces jolies boulettes rondes que vous voyez dans les magasins de jardinage.

En tant qu'engrais professionnel granulateur à tambour Je vais vous expliquer en détail ce qu'il en est.

Comprendre les principes de base de la granulation au tambour

Un broyeur d'engrais à tambour (également appelé broyeur à tambour rotatif) est essentiellement un grand cylindre incliné qui tourne en continu. Les matières premières pour engrais sont introduites d'un côté sous forme de poudre et les granulés finis sortent de l'autre.

Un concept assez simple, n'est-ce pas ?

Mais c'est là que les choses deviennent intéressantes :

Le tambour ne se contente pas de mélanger les choses au hasard. Il utilise une combinaison spécifique d'humidité, de rotation et de temps pour créer des granulés d'engrais de taille parfaite.

J'ai vu ces machines en action dans des usines d'engrais, et c'est en fait très intéressant à observer. La poudre est introduite comme de la farine et ressort sous la forme de petites billes uniformes.

Comment fonctionne un granulateur à tambour pour engrais ?

Permettez-moi de vous présenter le processus de granulation humide étape par étape :

Étape 1 : Alimentation en matériaux

Tout d'abord, les matières premières en poudre entrent dans le tambour rotatif. Il s'agit des composants NPK (azote, phosphore et potassium). Ces matières sont très fines, presque comme de la poudre de talc.

Étape 2 : Ajout de l'agent de liaison

C'est là que la magie opère. Lorsque le tambour tourne, les buses de pulvérisation ajoutent de l'eau, de la vapeur ou des solutions chimiques (comme l'acide phosphorique). Cette humidité est la CLÉ.

Pourquoi ?

Parce qu'il crée une surface collante sur les particules de poudre. Sans cela, la poudre resterait toujours en suspension dans l'air.

Étape 3 : L'action de culbuter

Le tambour tourne à une vitesse d'environ 6 à 20 tours par minute. Ce n'est pas très rapide, mais suffisamment pour que tout soit en mouvement. En tournant, les particules humides s'entrechoquent et se collent les unes aux autres.

C'est un peu comme si vous faisiez une boule de neige. Il faut juste la bonne quantité d'humidité et de pression pour que la neige s'agglutine.

Étape 4 : Agglomération et croissance

C'est à ce stade que les minuscules particules deviennent de véritables granules. Les petits amas roulent, ramassant plus de matière comme une boule de neige qui dévale une pente. De minuscules graines, ils se transforment en granulés finis.

L'inclinaison du tambour (généralement de 2 à 5 degrés) permet de déplacer la matière de l'extrémité d'alimentation à l'extrémité de déchargement.

Étape 5 : Décharge

Une fois que les granulés ont atteint la bonne taille (généralement de 1 à 6 mm), ils sortent du tambour. L'ensemble du processus dure environ 3 à 5 minutes.

Les éléments clés qui font que tout fonctionne

Un broyeur à tambour n'est pas qu'un simple cylindre en rotation. Il comporte plusieurs éléments importants :

L'enveloppe du tambour: Fabriqué en acier robuste, c'est le corps principal. Les versions modernes sont dotées de revêtements spéciaux (en caoutchouc ou en acier inoxydable) afin d'éviter l'adhérence et la corrosion. corrosion.

Système d'entraînement: Un moteur et un système d'engrenages qui maintiennent le tambour en rotation à la vitesse idéale. Trop vite, les matériaux volent dans tous les sens. Trop lente, rien ne s'agglomère correctement.

Système de pulvérisation: Buses qui distribuent les liants liquides de manière uniforme sur le lit de matériau. Une distribution uniforme est cruciale - sinon vous obtenez des amas à certains endroits et de la poussière à d'autres.

Structure de soutien: Les anneaux de roulement et les rouleaux qui supportent le poids du tambour tout en permettant une rotation en douceur.

Pourquoi les granulateurs à tambour dominent-ils la production d'engrais ?

Voici ce qu'il en est :

Il existe d'autres moyens de fabriquer des granulés d'engrais. Il existe des granulateurs à plateaux, des granulateurs à lit fluidisé et bien d'autres encore.

Mais les broyeurs à tambour sont les chevaux de bataille de l'industrie. Pourquoi ?

Capacité de production massive: Nous parlons de 1 à 30 tonnes par heure. C'est une production sérieuse. Lorsqu'il s'agit de produire des engrais à l'échelle industrielle, les granulateurs à tambour sont à la hauteur.

Efficacité élevée de la granulation: Ces machines atteignent des taux de granulation de 70% ou plus. Certaines unités modernes atteignent 85-97%. Cela signifie que très peu de matériaux doivent être recyclés.

Polyvalence: Ils traitent à la fois les engrais organiques (comme le fumier composté) et les engrais chimiques (comme les composés NPK). Peu de machines peuvent faire les deux à la fois.

Qualité uniforme des produits: Les granulés sont remarquablement homogènes en taille et en forme. Ceci est important pour les épandeurs mécaniques et pour une distribution uniforme des nutriments.

Les paramètres de fonctionnement qui comptent vraiment

Après avoir discuté avec des opérateurs d'usine, voici les facteurs qui déterminent le succès ou l'échec de votre processus de granulation :

Le taux d'humidité est primordial

Si vous vous trompez, rien d'autre n'a d'importance. Pour une granulation optimale, il faut une humidité de 20-40%. Trop sec ? Rien ne colle. Trop humide ? Vous obtenez des boules de boue.

J'ai vu des opérateurs passer des mois à régler le niveau d'humidité parfait pour leurs matériaux spécifiques.

La vitesse de la batterie influe sur tout

Les vitesses élevées (15-20 tr/min) créent des granulés plus petits et plus denses. Les vitesses plus faibles (6-10 tr/min) produisent des granulés plus gros. Il s'agit de trouver le juste milieu en fonction des spécifications de votre produit.

Temps de séjour

La durée de séjour des matériaux dans le tambour dépend de la longueur et de l'inclinaison. Des tambours plus longs et des pentes plus douces laissent plus de temps aux granulés pour se former et se polir.

La température est importante

L'injection de vapeur ne se contente pas d'ajouter de l'humidité, elle réchauffe les choses. Cela peut déclencher des réactions chimiques qui renforcent les granulés. Les engrais composés en bénéficient tout particulièrement.

Applications dans le monde réel

Laissez-moi vous montrer où ces machines brillent vraiment :

Production d'engrais composés NPK: C'est le pain et le beurre. Mélanger l'azote, le phosphore et le potassium dans des formules équilibrées. Le tambour gère parfaitement les réactions chimiques.

Fabrication d'engrais organiques: Les matières compostées sont transformées en granulés faciles à utiliser. Fini le fumier brut malodorant et salissant.

Formulations spéciales: Besoin d'un engrais à libération lente ? Le tambour peut incorporer des matériaux d'enrobage pendant la granulation. Une machine, des produits multiples.

Problèmes courants et solutions

Après des années dans le secteur, voici les problèmes que je rencontre le plus souvent :

Collage du matériau sur les parois du tambour: Cela signifie généralement que le taux d'humidité est trop élevé ou que la doublure est usée. Les doublures modernes en caoutchouc se nettoient assez bien.

Taille irrégulière des granulés: Vérifiez vos buses de pulvérisation. Une répartition inégale du liquide est généralement à l'origine du problème.

Faible taux de granulation: Il peut s'agir d'un manque de liant, d'une mauvaise vitesse de rotation du tambour ou d'une mauvaise préparation du matériau. Commencez par vérifier le taux d'humidité - c'est le suspect habituel.

Les résultats des granulateurs à tambour

Si vous vous intéressez sérieusement à la production d'engrais, vous devez connaître les granulateurs à tambour. Ce n'est pas la seule option, mais c'est l'option la plus éprouvée pour les opérations à grande échelle.

Les principaux avantages ?

- Capacité de production massive (jusqu'à 30 tonnes/heure)

- Grande efficacité de granulation (70%+ au premier passage)

- Manipulation de divers matériaux (organiques et inorganiques)

- Produit des granulés uniformes et durables

- Relativement simple à utiliser et à entretenir

Certes, l'investissement initial est important. Mais la fiabilité et le rendement en valent la peine pour les producteurs sérieux.

Faire le bon choix

Le choix d'un broyeur à tambour n'est pas seulement une question de capacité. Il faut prendre en compte :

- Vos matières premières (taux d'humidité, taille des particules, propriétés chimiques)

- Objectifs de production (tonnes par heure, spécifications des produits)

- Espace disponible (ces machines ont besoin d'espace)

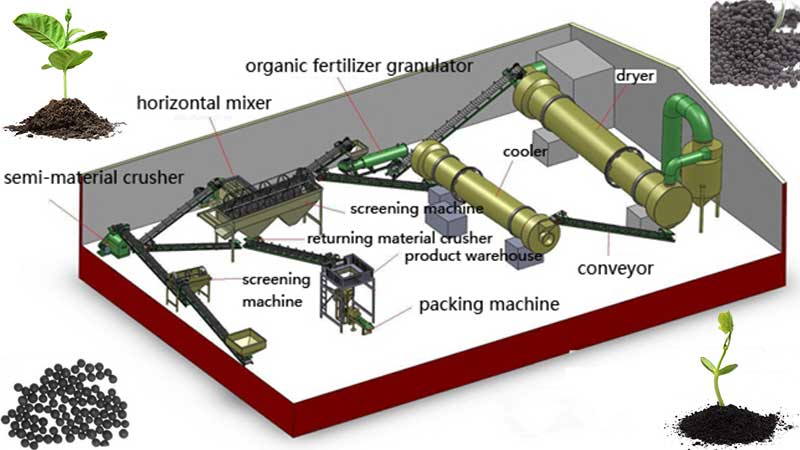

- Budget (y compris les équipements auxiliaires tels que les séchoirs et les écrans)

- Assistance locale (maintenance et disponibilité des pièces de rechange)

J'ai vu trop d'entreprises acheter le mauvais équipement parce qu'elles ne s'intéressaient qu'au prix ou à la capacité.

Tendances futures de la granulation en tambour

La technologie ne cesse d'évoluer. En 2025, nous verrons :

- Des commandes intelligentes qui ajustent automatiquement les paramètres

- Des matériaux de doublure de meilleure qualité qui durent plus longtemps

- Des conceptions efficaces sur le plan énergétique qui réduisent les coûts d'exploitation

- Intégration avec l'automatisation complète de la ligne de production

Les principes fondamentaux restent les mêmes, mais l'exécution ne cesse de s'améliorer.

Réflexions finales

Qu'est-ce qu'un granulateur à tambour pour engrais ? C'est la pierre angulaire de la production moderne d'engrais - un cylindre rotatif qui transforme la poudre en granulés par voie humide. Simple dans son concept, sophistiqué dans son exécution, il est absolument essentiel pour la fabrication d'engrais à grande échelle.

Que vous produisiez des engrais organiques à partir de déchets agricoles ou que vous fabriquiez des formulations NPK complexes, il est essentiel de comprendre le fonctionnement de ces machines pour réussir dans l'industrie des engrais.