Êtes-vous curieux de connaître les principaux éléments d'une chaîne de production d'engrais ? Aider des amis agriculteurs à choisir l'équipement adéquat pour leur entreprise d'engrais naissante relève de la fantaisie.

J'ai contacté quelques amis fabricants et experts en engrais pour qu'ils m'expliquent tout cela. Après avoir passé des heures à les interroger, j'ai réussi à comprendre les fonctions, les équipements et les processus clés qui permettent de produire ces granulés gorgés d'azote.

Et aujourd'hui, en tant que professionnel fabricant de lignes de production d'engraisJe partage avec vous tout ce que j'ai appris afin que vous puissiez prendre des décisions judicieuses lorsque vous démarrerez vos opérations de fertilisation.

Nous couvrirons :

- Les principaux éléments d'une chaîne de production d'engrais

- Procédés essentiels tels que le dosage, la granulation et le séchage

- Conseils pour le choix de l'équipement (indice : ne vous contentez pas d'acheter le moins cher d'emblée)

- Comment les tests et le contrôle de la qualité permettent de perfectionner vos granulés

- Mesures de sécurité essentielles pour protéger votre personnel et vos équipements

Allons-y !

Pourquoi il est essentiel de comprendre les processus de production

Je comprends - lorsque vous débutez, tout l'équipement nécessaire à la fabrication d'engrais peut vous sembler excessivement complexe.

Vous vous posez probablement la question :

"Qu'est-ce que c'est que ce tambour géant qui tourne ?"

"Ai-je vraiment besoin d'un sèche-linge ET d'une glacière ?"

"Comment suis-je censé choisir parmi 50 types de mélangeurs différents ?!"

Mais voilà :

La compréhension des processus de production de base vous aide à prendre des décisions intelligentes en matière d'achat d'équipement.

Il permet également de ne pas manquer des étapes critiques qui pourraient mettre en péril l'ensemble de l'opération.

Par exemple, le dosage maître des engrais est totalement inutile si vous ne disposez pas d'un mélangeur homogène. Et des granulés parfaitement formés ne feront rien sans un enrobage de haute qualité pour assurer leur viabilité.

C'est pourquoi je conseille toujours aux jeunes pousses d'engrais d'apprendre d'abord le flux de production.

Une fois que vous avez saisi la situation dans son ensemble, il est beaucoup plus facile de configurer les pièces d'équipement pour concrétiser votre vision de la ligne de production.

Laissez-moi vous montrer ce que je veux dire...

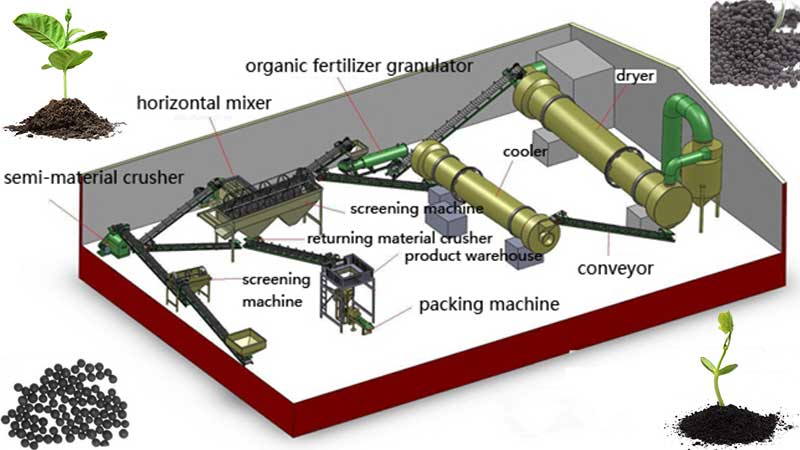

6 fonctions clés d'une ligne de production d'engrais

Après avoir discuté avec de nombreux professionnels de la production, je me suis rendu compte qu'une chaîne de production d'engrais comporte six tâches principales :

1. Recevoir et préparer les ingrédients

Tout d'abord, vous avez besoin d'un équipement pour traiter les ingrédients entrants, qu'il s'agisse de matières premières ou de compositions prémélangées.

Il s'agit notamment de convoyeurs ou d'élévateurs pour le transport des matériaux, ainsi que de bacs de stockage pour l'entreposage temporaire.

Vous aurez également besoin de concasseurs, de broyeurs ou de moulins pour réduire les ingrédients à la taille souhaitée. Des particules uniformes garantissent une alimentation régulière tout au long du processus de production.

Conseil de pro : Les systèmes de contrôle des poussières sont indispensables ! Le broyage et le transport des matériaux - en particulier des matières organiques - produisent des particules de poussière HELLA qui doivent être capturées.

2. Mélange et dosage de précision

Ensuite, un équipement de dosage à échelle de précision mesure les matériaux selon la recette de votre formulation.

Ensuite, c'est le mélangeur ! C'est là que les lots sont mélangés en un matériau homogène prêt à être introduit dans le broyeur.

Il est essentiel d'obtenir un mélange uniforme pour obtenir un produit final homogène.

3. Formation des granules

Nous entrons maintenant dans le cœur d'une ligne de production d'engrais : le broyeur.

Les granulateurs transforment les matières en poudre en boulettes ou en granulés compacts. Il existe différents types de granulateurs : à tambour, à disque, à plateau et à bande.

Mais elles reposent toutes sur l'agglomération, c'est-à-dire sur le fait que les minuscules particules d'engrais s'agglutinent pour former des granulés plus gros.

4. Sécher, refroidir et guérir

Si vous avez utilisé une méthode d'agglomération par voie humide, les granulés obtenus doivent être séchés pour éliminer l'excès d'humidité.

Le séchage permet non seulement d'éviter la formation de grumeaux, mais aussi d'améliorer la dureté des granulés pour qu'ils résistent à l'emballage, au transport et à l'application.

Après le séchage vient le refroidissement, essentiel pour éviter la réabsorption de l'humidité et permettre la manipulation ultérieure du matériau.

Enfin, les salaisonniers assurent une température contrôlée, l'humiditéet un flux d'air pendant une durée déterminée pour "finir" les granulés.

5. Trier les granulés et l'enrobage

Les opérations de criblage permettent ensuite de trier les granulés d'engrais en fonction de leur taille, en éliminant les particules trop petites et trop grosses.

Les morceaux surdimensionnés sont broyés et recyclés, tandis que les poussières et les fines sont récupérées et réintroduites dans le processus.

Les granulés de taille correcte sont ensuite soumis à des opérations d'enrobage. Une fine couche protectrice est alors ajoutée pour améliorer l'aspect, la manipulation et les caractéristiques de libération des nutriments.

Les revêtements les plus courants sont l'huile, le graphite, le talc ou les substances polymères.

6. Emballage final

La dernière étape consiste à emballer les produits finis dans des sacs, des fûts ou des bacs pour le stockage et la distribution des ventes.

Les équipements de remplissage et de pesage automatisés garantissent une quantité constante de produits et minimisent le contact avec le personnel.

Composants clés d'une ligne de production d'engrais

Maintenant que vous connaissez les processus essentiels, examinons l'équipement nécessaire à l'exécution de chaque fonction.

Voici les éléments essentiels dont votre ligne d'engrais a besoin :

Machines à granuler

Le cœur de toute ligne de production d'engrais est le granulateur. Comme nous l'avons vu précédemment, ces machines transforment les matières en poudre en granulés compacts.

Parmi les facteurs qui influencent le choix d'un broyeur, on peut citer

- Exigences en matière de capacité de production

- Propriétés des matières premières

- Objectifs en matière de coûts d'investissement et de fonctionnement

- Type d'engrais produit

Les options les plus courantes sont les compacteurs à tambour, à disque, à bande, à plateau et à rouleau.

Par exemple, les usines à forte production utilisent souvent des granulateurs à tambour ou à plateaux capables de produire plus de 50 tonnes par heure. Les lignes plus petites peuvent incorporer des granulateurs à disque, idéaux pour les lots de moins de 3 tonnes par heure.

Équipement de transport

Les convoyeurs, les élévateurs, les trémies et les vis sans fin permettent de transporter les matières premières et les produits transformés entre les cuves et tout au long de la chaîne de production.

Vous devez déplacer beaucoup de matériel, la fiabilité et le débit sont donc des éléments importants à prendre en compte.

Les convoyeurs à vis, à bande, à godets et pneumatiques présentent tous des avantages en fonction des besoins de capacité, des caractéristiques des matériaux et des exigences de traitement.

Conseil de pro : Les convoyeurs à bande peseuse font d'une pierre deux coups : ils déplacent l'engrais tout en contrôlant précisément la production.

Mélangeurs et mixeurs

Comme nous l'avons vu précédemment, les mélangeurs assurent une composition uniforme afin que les granulés respectent les normes relatives à la teneur en nutriments et aux particules.

Les options vont des mélangeurs discontinus à tambour pour les petites installations aux mélangeurs industriels à ruban pour les usines à grand volume.

Je recommande de demander au fabricant du mélangeur de confirmer qu'il peut atteindre un coefficient de variation inférieur à 1-2% pour les nutriments critiques.

Contrôle de la température et de l'air

Le maintien d'un environnement thermique et hygrométrique adéquat est crucial pour la production d'engrais.

C'est pourquoi les équipements tels que les sécheurs, les refroidisseurs et les sécheurs sont si importants entre l'agglomération et le stockage des produits finis.

Des sécheurs rotatifs directs et indirects associés à des unités de lit fluidisé vibrant assurent un séchage précis. Des refroidisseurs abaissent ensuite la température des granulés pour les manipuler en aval.

Les salles de séchage à environnement contrôlé permettent également de stabiliser le produit fini en vue de son stockage et de sa vente.

Conseil de pro : les échangeurs de chaleur peuvent récupérer la chaleur résiduelle des séchoirs pour préchauffer l'air de combustion. Cela permet de réduire les besoins en combustible de plus de 50% !

Outils de dépistage

Ensuite, des outils de criblage tels que des tamis vibrants et des trommels filtrent les granulés d'engrais en fonction de leur taille.

Cela permet de s'assurer que seuls les granulés de taille appropriée sont acheminés vers l'enrobage et l'emballage, tout en éliminant les particules fines et la poussière.

Le criblage améliore la qualité du produit et évite les problèmes de colmatage des équipements en aval.

Les tamis à tambour rotatif sont peu coûteux, simples et fiables pour la plupart des applications de tamisage d'engrais.

Équipement d'enrobage

L'application d'un revêtement de surface protecteur est essentielle pour éviter que l'engrais ne s'agglomère pendant le stockage et le transport.

Les revêtements ralentissent également la libération des nutriments, prolongeant ainsi la durée de vie utile après l'application sur le sol.

Les vernisseuses à tambour permettent un fonctionnement continu pour les lignes à haut débit. Les vernisseuses par lots conviennent parfaitement à la production de petits lots.

Les vernisseuses à lit fluidisé sont des modèles plus récents qui gagnent également en popularité.

L'huile minérale est un revêtement courant pour la plupart des engrais, bien qu'il existe des options spécialisées comme le polymère-soufre et le polyéthylène-cire.

Machines d'emballage

Enfin, l'équipement d'emballage des engrais remplit des conteneurs allant des sacs aux super-sacs pour les expédier aux exploitations agricoles ou aux détaillants.

La technologie de remplissage et de couture automatisée minimise l'exposition des travailleurs tout en maximisant l'efficacité de la production.

Les grands sacs en vrac nécessitent des convoyeurs et des chargeurs tels que des placeurs de sacs, des compacteurs et des palettiseurs pour les manœuvrer et les mettre en place.

La palettisation robotisée augmente la capacité d'empilage, mais son prix initial est plus élevé.

Le contrôle de la qualité et la sécurité doivent être des priorités absolues

Avec autant de pièces mobiles, les usines d'engrais doivent donner la priorité au contrôle de la qualité et à la sécurité.

Des tests rigoureux en laboratoire à plusieurs étapes du processus garantissent que les granulés répondent à des spécifications physiques et nutritionnelles rigoureuses.

L'évaluation complète des paramètres de fonctionnement permet de protéger l'équipement contre les dommages tout en optimisant les performances.

De même, la sécurité doit faire partie de la culture de votre usine d'engrais par le biais de contrôles techniques, d'une formation au protocole et de systèmes de protection.

Oui, les coûts d'investissement font mal. Mais les dividendes à long terme pour vos opérations font qu'investir dans la qualité et la sécurité n'est pas négociable.

Conclusion

Ouf, c'était beaucoup à digérer ! J'espère que cette vue d'ensemble de la fabrication des engrais vous a fourni quelques modèles mentaux utiles.

N'oubliez pas :

Les 6 fonctions clés d'une ligne de production d'engrais dictent les types d'équipements nécessaires. Utilisez donc cette vue fonctionnelle comme guide lors de la conception de votre processus et de la sélection de vos fournisseurs.

Enfin, il ne faut jamais rogner sur la qualité ou la sécurité. Cela coûte cher au départ, mais rapporte des dividendes exponentiels par la suite.

J'aimerais maintenant connaître votre avis ! Quelle partie de la conception d'une ligne de production d'engrais devrais-je approfondir par la suite ? Faites-le moi savoir dans les commentaires !