Vous êtes-vous déjà demandé comment sont fabriqués ces granulés d'engrais uniformes que vous voyez dans les jardineries ? Elles n'apparaissent pas comme ça par magie.

La réponse ? Une machine à granuler les engrais composés.

Qu'est-ce qu'une machine à granuler les engrais composés ?

Qu'est-ce qu'une machine à granuler les engrais composés ? Il s'agit d'un équipement spécialisé qui transforme les engrais en poudre en granulés uniformes et faciles à manipuler. Ces machines créent des engrais "composés" contenant plusieurs éléments nutritifs (comme l'azote, le phosphore et le potassium) dans chaque granule.

Il s'agit en quelque sorte d'une machine à biscuits de haute technologie pour les engrais. Sauf qu'au lieu des pépites de chocolat, vous mélangez des nutriments NPK.

Et c'est là que le bât blesse :

Sans ces machines, l'agriculture moderne serait TRES différente. En tant que professionnel Fabricant de granulateurs d'engraisDans cet article, je vais vous expliquer tout ce qu'il y a à savoir sur la machine à granuler les engrais composés.

L'importance des machines à granuler les engrais composés

Permettez-moi de vous brosser un tableau.

Imaginez que vous essayez d'épandre de l'engrais en poudre par temps venteux.

Ce n'est pas drôle, n'est-ce pas ?

C'est précisément la raison pour laquelle l'industrie des engrais dépend si fortement de l'équipement de granulation.

Voici ce que les machines à granuler permettent de faire :

Le problème de la poussière

Les engrais en poudre sont un cauchemar à manipuler. Ils créent des nuages de poussière, collent à tout et rendent l'application précise presque impossible.

Les engrais granulés ? Ils s'écoulent facilement et s'étalent uniformément.

Questions relatives au stockage et au transport

Avez-vous déjà essayé de conserver de la farine dans un environnement humide ? Elle s'agglomère en une brique solide.

Il en va de même pour les engrais en poudre. Mais les granulés ne s'agglomèrent pas, ce qui facilite leur stockage pendant des mois (voire des années).

Perte de nutriments

Lorsque la poudre d'engrais s'envole au vent, c'est de l'argent qui disparaît littéralement dans l'air.

Les granulés sont plus lourds et plus stables. Ils restent là où vous les mettez.

Avantages économiques

Voici quelque chose d'intéressant :

Les engrais granulés se vendent 20-30% de plus par tonne que les engrais en poudre.

Pourquoi ? Parce qu'ils sont plus faciles à utiliser, à stocker et à transporter. Les clients sont prêts à payer un supplément pour cette commodité.

Comment fonctionnent les machines à granuler les engrais composés ?

À la base, un broyeur d'engrais a une seule fonction :

Il transforme la poudre en granulés.

Mais la manière dont il le fait varie beaucoup.

Les deux principales méthodes de granulation

1. Granulation humide

C'est la méthode la plus courante dans la production d'engrais.

Voici comment cela fonctionne :

Vous prenez vos matières premières en poudre et ajoutez un liant liquide (généralement de l'eau ou de la vapeur). Au fur et à mesure que les matières se déplacent dans la machine, le liquide aide les particules à se coller les unes aux autres.

Pensez à la fabrication d'une boule de neige. Il faut juste la bonne quantité d'humidité pour que la neige se tasse.

Même principe ici.

Après la granulation, les granulés humides doivent être séchés et refroidis. Cela ajoute des étapes supplémentaires, mais les résultats en valent la peine.

2. Granulation sèche (extrusion)

Cette méthode est complètement différente.

Au lieu d'utiliser un liquide, la granulation à sec utilise une pression intense pour presser la poudre en boulettes solides.

Imaginez que vous utilisiez une machine à pâtes, mais qu'au lieu de la pâte, vous pressiez de la poudre d'engrais à travers des moules façonnés.

Le grand avantage ? Aucun séchage n'est nécessaire. Vous obtenez des granulés finis dès la sortie de la machine.

Types de machines à granuler les engrais composés

Tous les broyeurs ne sont pas égaux.

Les machines ne sont pas toutes aussi performantes les unes que les autres. Décortiquons les principaux acteurs :

Granulateur à disques (granulateur à plateaux)

C'est le cheval de bataille des petites et moyennes exploitations d'engrais.

Imaginez une gigantesque poêle à frire inclinée qui tourne en permanence. Vous introduisez de la poudre sur le disque en rotation tout en pulvérisant de l'eau ou du liant.

La magie opère grâce à la combinaison des éléments suivants

- Force centrifuge

- Friction

- Gravité

En tombant, les matériaux se transforment naturellement en granulés ronds.

Chiffres clés :

- Taux de granulation : 90-93%

- Production : 1-6 tonnes par heure

- Idéal pour : Des granulés ronds et uniformes

Et le plus beau, c'est qu'il est possible de VOIR la granulation se produire. Vous pouvez réellement VOIR la granulation se produire. C'est comme regarder du pop-corn éclater au ralenti.

Granulateur à tambour rotatif

Il s'agit de l'élément le plus important de la production d'engrais NPK.

Imaginez un cylindre massif (comme une bétonnière, mais en plus grand) tournant sur le côté. Les matériaux entrent par une extrémité et les granulés finis sortent par l'autre.

À l'intérieur, un revêtement en caoutchouc spécial empêche les matériaux de coller. Certains modèles sont dotés d'ailettes de levage qui font passer les matériaux dans le tambour pour un meilleur mélange.

Pourquoi les fabricants l'aiment :

- Traite de 1 à 30 tonnes par heure

- Travaille avec différents types de matériaux

- La conception fermée permet de contrôler la poussière

- Peut traiter la granulation à chaud ou à froid

Granulateur à extrusion à deux rouleaux

Cette machine est le roi de l'efficacité.

Deux rouleaux contrarotatifs avec des douilles en forme de bille compriment la poudre sèche en granulés denses. Pas d'eau. Pas de séchage. Juste une pression.

C'est une sorte de presse à pilules géante pour les engrais.

Les avantages sont énormes :

- Économies d'énergie (pas de séchage nécessaire)

- Fonctionne avec des matériaux sensibles à l'humidité

- Produit des granulés ultra-durs

- Production : 1-3 tonnes par heure

La contrepartie ? Les granulés ne sont pas parfaitement ronds. Ils se présentent sous la forme d'ovales, de coussins ou de boules plates.

Granulateur d'engrais organique nouveau type

Il s'agit du dernier-né de la gamme.

Il utilise des dents d'agitation à grande vitesse pour créer un effet de tourbillon à l'intérieur de la chambre. Les matériaux sont constamment mélangés, comprimés et façonnés par les forces aérodynamiques.

Il s'agit d'une tornade d'engrais dans une boîte.

Statistiques de performance :

- Taux de granulation : Jusqu'à 97% ( !)

- Idéal pour : Matériaux organiques

- Rendement : 1-8 tonnes par heure

Choisir le bon équipement de granulation d'engrais composés

C'est là que les choses deviennent intéressantes.

Choisir le mauvais broyeur, c'est comme acheter une voiture de sport pour transporter du bois. Cela peut fonctionner, mais ce n'est pas l'idéal.

Tenez compte des facteurs suivants :

Capacité de production

Quelle est la quantité d'engrais nécessaire à la production ?

- Petite exploitation agricole ? Un broyeur à disques traite de 1 à 6 tonnes par heure.

- Installation industrielle ? Les granulateurs à tambour rotatif peuvent atteindre 30 tonnes/heure.

- Entre les deux ? Il existe de multiples options

Caractéristiques des matières premières

Les matériaux se comportent différemment au cours de la granulation.

Les matières organiques (comme le fumier composté) fonctionnent mieux dans les broyeurs à dents. Les engrais chimiques excellent dans les systèmes à tambour ou à extrusion.

Le taux d'humidité est également important :

- Matériaux humides (20-40% humidité) : Utiliser la granulation humide

- Matériaux secs (<15% d'humidité) : Envisager l'extrusion

Propriétés souhaitées des granulés

À quoi doit ressembler votre produit fini ?

Des granulés ronds ? Optez pour des granulateurs à disque ou à tambour.

Vous ne vous souciez pas de la forme ? L'extrusion vous offre la densité la plus élevée.

Besoin d'une dureté maximale ? Le double rouleau gagne à tous les coups.

Considérations budgétaires

Parlons argent.

Les broyeurs à disques d'entrée de gamme commencent aux alentours de $3 500. Les systèmes industriels à tambour peuvent atteindre $70 000+.

Mais n'oubliez pas :

L'option la moins chère n'est pas toujours la plus économique. Il faut en tenir compte :

- Coût de l'énergie

- Exigences en matière d'entretien

- Efficacité de la production

- Qualité des produits

Le processus complet de granulation des engrais composés

Obtenir des granulés de qualité n'est pas seulement une question de machine.

Il s'agit de l'ensemble du processus.

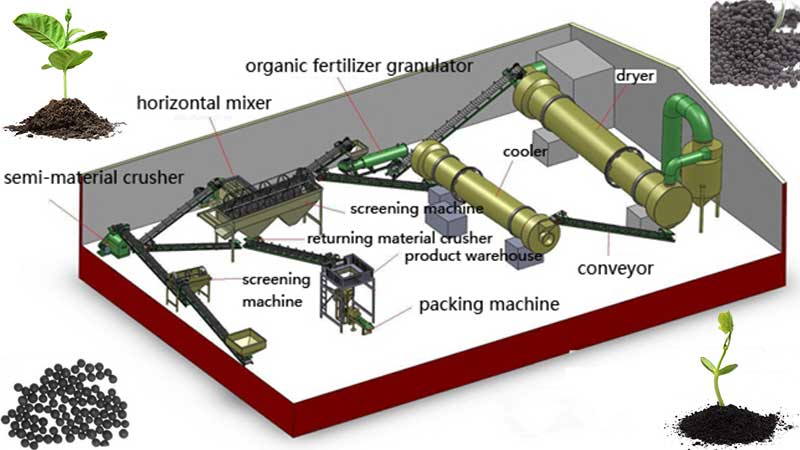

Voici à quoi ressemble une ligne de granulation d'engrais NPK typique :

Étape 1 : Préparation des matières premières

Tout d'abord, il faut les bons ingrédients sous la bonne forme.

Les matériaux solides sont réduits en poudre. Tout est pesé et mesuré avec précision.

Conseil de pro : la taille des particules est importante. Pour une granulation optimale, il faut viser des mailles de 50 à 200.

Étape 2 : Mélange

C'est là que la magie commence.

Un mélangeur horizontal permet de mélanger tous les ingrédients de manière uniforme. Il n'y a pas de poches à forte teneur en azote ici, à faible teneur en phosphore là.

Mélange homogène = granulés réguliers.

Étape 3 : Granulation

La star du spectacle.

Les matériaux entrent dans le granulateur choisi. Selon le type :

- Les granulateurs par voie humide ajoutent de l'eau/de la vapeur

- Les granulateurs à sec appliquent une pression

- Les unités combinées font les deux

Étape 4 : Séchage (granulation humide uniquement)

Les granulés humides contiennent 15-20% d'humidité. Ce taux doit être ramené à 1-2% pour le stockage.

Les séchoirs rotatifs utilisent de l'air chaud pour évaporer l'excès d'humidité. Le contrôle de la température est essentiel - une température trop élevée nuit aux nutriments.

Étape 5 : Refroidissement

Les granulés chauds sont fragiles et ont tendance à s'agglomérer.

Les refroidisseurs rotatifs ramènent la température à un niveau proche de la température ambiante. Les granulés durcissent ainsi et sont prêts à être emballés.

Étape 6 : Examen préalable

Tous les granulés ne sont pas parfaits.

Les cribles rotatifs séparent :

- Granulés surdimensionnés (envoyés aux broyeurs)

- Particules sous-dimensionnées (recyclées pour la granulation)

- Des granulés parfaits (sur l'emballage)

Étape 7 : Revêtement (facultatif)

Vous voulez un engrais de qualité supérieure ? Ajoutez un enrobage.

Les machines d'enduction s'appliquent :

- Agents anti-agglomérants

- Polymères à libération lente

- Micronutriments

- Colorants

Étape 8 : Emballage

La dernière étape.

Les machines d'emballage automatiques pèsent, remplissent et scellent les sacs. Les systèmes modernes traitent de 10 à 50 sacs par minute.

Techniques avancées de granulation des engrais composés

L'industrie des engrais ne reste pas inactive.

Les nouvelles technologies repoussent les limites :

Granulation à la vapeur

Au lieu de l'eau, certains systèmes utilisent la vapeur comme agent liant.

Avantages :

- Séchage plus rapide (moins d'humidité ajoutée)

- Meilleure conservation des nutriments

- Amélioration de la résistance des granulés

Granulation en lit fluidisé

Les matériaux flottent sur un coussin d'air tandis que le liant est pulvérisé par le haut.

Cela permet de créer des granulés incroyablement uniformes et sphériques. C'est un peu comme l'impression 3D pour les engrais.

Compaction Granulation

Les rouleaux à haute pression créent des feuilles de matière comprimée. Ces feuilles se brisent en granulés de tailles spécifiques.

Parfait pour les matériaux sensibles à la chaleur.

Optimisation du processus de granulation des engrais composés

L'acquisition d'un broyeur n'est qu'un début.

Voici comment maximiser les performances :

Le contrôle de l'humidité est essentiel

Trop sec ? Les granulés s'effritent.

Trop humide ? On obtient des boules de boue.

Le point idéal varie en fonction du matériau, mais se situe généralement entre 20 et 30% pour la granulation humide.

Installez des capteurs d'humidité et des systèmes de contrôle automatique de l'eau. Votre régularité montera en flèche.

La température est importante

Les réactions chimiques s'accélèrent avec la chaleur.

Certains engrais bénéficient de la granulation à chaud (meilleure disponibilité des nutriments). D'autres se dégradent à des températures élevées.

Connaître les matériaux.

Sélection des classeurs

L'eau fonctionne, mais ce n'est pas toujours optimal.

Les classeurs alternatifs sont les suivants

- Mélasse (ajoute du carbone)

- Lignosulfonate (améliore la dureté)

- Argile bentonite (réduit la poussière)

- Solutions de polymères (libération contrôlée)

Entretien régulier

Un broyeur négligé est un presse-papier coûteux.

Tous les jours : Vérifier l'absence d'accumulation de matériaux

Chaque semaine : Inspecter les pièces d'usure

Tous les mois : Lubrification des roulements

Annuellement : Remplacer les composants usés

L'économie de la granulation des engrais composés

Parlons-en ROI.

Un système de granulation de qualité n'est pas bon marché. Mais le retour sur investissement peut être étonnamment rapide.

Augmentation des recettes

Vous souvenez-vous de la majoration de prix de 20-30% pour les engrais granulés ?

Sur 1 000 tonnes par an, cela représente un revenu supplémentaire de $20 000-30 000 (en supposant un prix de base de $100/tonne).

Réduction des coûts

La granulation permet de réduire les coûts de manière inattendue :

- Moins de perte de produit lors de la manipulation

- Coûts de transport réduits (densité en vrac plus élevée)

- Réduction de l'espace de stockage nécessaire

- Moins de réclamations de la part des clients

Expansion du marché

Les engrais granulés ouvrent de nouveaux marchés :

- Équipement pour l'agriculture de précision

- Centres de jardinage au détail

- Possibilités d'exportation

- Lignes de produits de qualité supérieure

Problèmes courants de granulation des engrais composés (et solutions)

Même le meilleur équipement connaît des ratés.

Voici les problèmes les plus courants :

Problème : granulés trop petits

Les causes :

- Humidité insuffisante

- Angle du disque trop prononcé

- Vitesse de rotation trop élevée

Solution : Augmenter la quantité d'eau, ajuster l'angle, ralentir la rotation

Problème : Les granulés ne se forment pas

Les causes :

- Mauvaise taille de particules

- Mauvais mélange des matériaux

- Reliure incorrecte

Solution : Vérifier les spécifications des matières premières, améliorer le mélange, tester différents liants.

Problème : Poussière excessive

Les causes :

- Séchage excessif

- Panne mécanique

- Mauvaise sélection

Solution : Optimiser la température du séchoir, vérifier l'usure de l'équipement, améliorer les tamis

L'avenir de la technologie de granulation des engrais composés

Le secteur évolue rapidement.

Voici ce qui se prépare :

Systèmes de contrôle alimentés par l'IA

Des algorithmes d'apprentissage automatique optimisent les paramètres de granulation en temps réel.

Imaginez un système qui ajuste automatiquement l'eau, la vitesse et la température en fonction des propriétés du matériau entrant.

C'est déjà le cas dans les usines pilotes.

Granulés nanométriques

Les nanoparticules intégrées dans les granules fournissent :

- Libération ciblée de nutriments

- Meilleure absorption par les plantes

- Réduction de l'impact sur l'environnement

Revêtements biodégradables

Revêtements sans plastique à libération contrôlée qui se décomposent complètement dans le sol.

Bon pour les cultures. Excellent pour l'environnement.

Systèmes modulaires

Des unités de granulation prêtes à l'emploi qui évoluent avec votre entreprise.

Commencer à petite échelle. Ajoutez de la capacité au fur et à mesure des besoins. Pas d'investissement initial massif.

Prendre sa décision

Le choix d'une machine à granuler les engrais composés est une décision importante.

Mais armé de ces connaissances, vous êtes prêt.

Rappelez-vous :

- Adapter la machine à vos matériaux

- Tenez compte de vos objectifs de production

- Tenir compte de l'ensemble du processus, et pas seulement de la granulation

- Pensez au retour sur investissement à long terme, et pas seulement au coût initial

Le bon granulateur transforme votre activité de production d'engrais. Il améliore la qualité du produit, réduit les coûts et ouvre de nouveaux marchés.

Le bilan

Qu'est-ce qu'une machine à granuler les engrais composés ? Plus qu'un simple équipement, c'est le cœur de la production moderne d'engrais. Ces machines transforment des poudres poussiéreuses et difficiles à manipuler en granulés uniformes et faciles à utiliser sur lesquels comptent les agriculteurs et les jardiniers du monde entier.

Que vous choisissiez un granulateur à disque pour une production à petite échelle ou un tambour rotatif massif pour des opérations industrielles, le principe reste le même : prendre des nutriments bruts et les conditionner sous une forme qui maximise leur efficacité tout en minimisant les problèmes de manipulation.

L'avenir de l'agriculture dépend de l'efficacité de la distribution des engrais. Et cet avenir passe par les machines de granulation d'engrais composés.