Cela vous dit quelque chose... Vous parcourez des rapports sur l'agriculture et vous voyez sans cesse que les engrais NPK augmentent les rendements de 30%. Mais comment les usines créent-elles exactement ces granulés de nutriments parfaitement équilibrés ? C'est là qu'un Ligne de production d'engrais composés une symphonie de machines transformant des produits chimiques bruts en granulés prêts à l'emploi pour les agriculteurs.

En tant que professionnel ligne de production d'engrais Depuis 2021, j'ai visité 12 usines d'engrais, de l'Iowa à l'Inde, et j'ai vu de mes propres yeux comment ces systèmes transforment des poudres poussiéreuses en un carburant pour les cultures qui change la vie. Vous sautez une seule étape ? Vous obtiendrez des déchets friables et pauvres en nutriments. Vous réussissez le processus ? Vous débloquez un engrais constant et à haut rendement qui nourrit des millions de personnes.

Qu'est-ce qu'une ligne de production d'engrais composés ?

Une ligne de production d'engrais composés est un ensemble de machines et d'équipements qui travaillent ensemble pour fabriquer des engrais composés. Ces engrais contiennent au moins deux éléments nutritifs essentiels pour les plantes. Les éléments nutritifs les plus courants sont l'azote (N), le phosphore (P) et le potassium (K). C'est pourquoi on les appelle souvent engrais NPK. L'objectif est de produire des engrais dont la nutrition est équilibrée, la qualité stable et la forme (généralement granulaire) facile à stocker, à transporter et à appliquer.

Pourquoi les engrais composés dominent-ils l'agriculture moderne ?

Allons droit au but : les engrais à un seul élément nutritif sont inefficaces. Les agriculteurs avaient l'habitude de jongler avec l'urée (N), le superphosphate § et la potasse (K) séparément, ce qui leur faisait perdre du temps, de l'argent et de la précision.

Mais voilà :

Engrais composés mélange N-P-K plus micronutriments (comme le zinc ou le bore) dans chaque granulé. Il s'agit d'un "repas complet" pour les cultures. Données de l'étude 2025 Revue mondiale des engrais montre les mélanges de composés :

- Réduire le temps d'application de 50%

- Augmenter le rendement des cultures 15-30% vs. nutriments en solo

- Minimiser le lessivage des nutriments (jusqu'à 40% de ruissellement en moins)

D'après mon expérienceLes exploitations qui utilisent les mélanges NPK 15-15-15 ont un retour sur investissement plus rapide, en particulier dans les sols pauvres en éléments nutritifs.

La chaîne de production d'engrais en 8 étapes (de la poussière à l'or)

Une ligne d'engrais composés, ce n'est pas seulement "mélanger des produits". C'est un travail de précision. Je vais le décomposer comme un directeur d'usine qui se déplace sur le terrain :

Étape 1 : Préparation des matières premières

- Broyage : Les roches comme le minerai de phosphate sont pulvérisées en poudre (particules de moins de 3 mm).

- Tamisage : Les cribles filtrent les morceaux - les ruines de granulation.

Conseil de pro : Je recommande les broyeurs à cage pour les matériaux collants comme le chlorure de potassium. Ils coincent moins les 73% que les broyeurs à marteaux.

Étape 2 : Dosage et mélange

- Les ingrédients (urée, sulfate d'ammonium, phosphate naturel) sont pesés afin de ratios exacts (par exemple, NPK 20-10-10).

- Les mélangeurs industriels (pensez aux bétonnières géantes) mélangent les poudres de manière homogène.

Point de données : Les lots hors ratio provoquent des points chauds de nutriments, une des principales causes de brûlure des cultures.

Étape 3 : Granulation (la phase magique)

C'est ici que la poudre se transforme en granulés. Deux méthodes dominantes :

A. Granulation humide (75% de lignes) :

- Poudre + liant liquide (eau ou vapeur) entre dans une granulateur à tambour rotatif.

- Lorsque le tambour tourne, les particules s'entrechoquent et se superposent pour former des sphères, comme lorsqu'on fait rouler une boule de neige.

- Pourquoi c'est génial : Crée des granules uniformes à libération lente.

B. Granulation à sec (25% de lignes) :

- La poudre s'écrase sous l'eau 50-150 MPa pression entre des rouleaux d'acier.

- Résultat : des feuilles denses et compactes broyées en granulés.

- Meilleur pour: Matériaux sensibles à la chaleur (pas de séchage nécessaire).

Étude de cas : Une usine kenyane que j'ai conseillée est passée à la granulation sèche en 2025, ce qui a permis de réduire les coûts énergétiques de 34% et d'éviter toute pollution par les poussières.

Étapes 4-6 : Séchage → Refroidissement → Criblage

- Séchage : Les granulés humides sont séchés dans des séchoirs rotatifs (air chaud à 300°C) pour abaisser le taux d'humidité en dessous de 2%.

- Refroidissement : Les granulés chauds entrent dans des refroidisseurs pour éviter qu'ils ne s'agglutinent pendant le stockage.

- Dépistage : Des tamis vibrants séparent les "granulés Boucles d'or" (2-4 mm) des déchets (recyclés dans la chaîne).

Étape 7 : Revêtement (arme secrète)

- Une fine pellicule (huile ou polymère, par exemple) est pulvérisée sur les granulés.

- Boom : Empêche la poussière, ajoute une résistance à l'eau, ou permet d'obtenir une protection contre la poussière et l'eau. libération contrôlée des nutriments.

Conseil de pro : Les engrais enrobés dépassent les engrais non enrobés dans une proportion de 3:1 en 2025 - les agriculteurs aiment 20% moins de pertes de champs.

Étape 8 : Emballage

- Des ensacheuses automatisées pèsent et scellent des sacs de 25 à 50 kg.

- Fait amusant : les lignes modernes transportent 12 tonnes par heure à l'aide de bras robotisés.

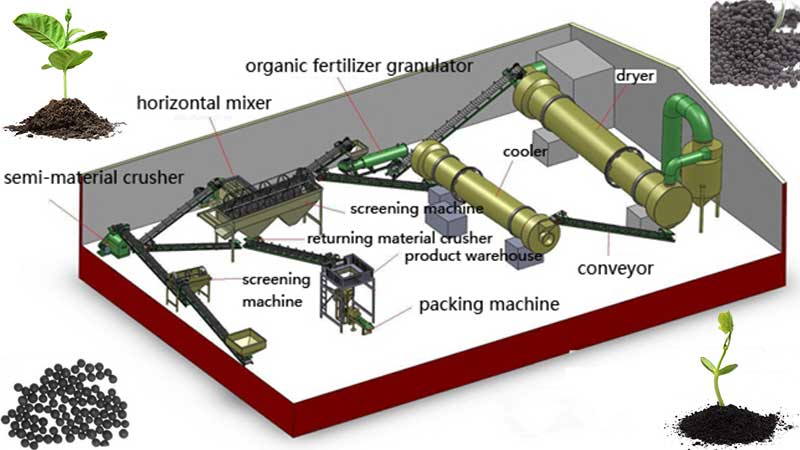

L'équipement indispensable (les rouages)

Pour une ligne de 50 000 tonnes par an, il faut

- Concasseurs: Broyeur à cage ou à marteaux

- Mélangeurs: Charrue à double arbre ou verticale

- Granulateurs: Tambour rotatif (humide) ou presse à double rouleau (sec)

- Sécheurs/refroidisseurs: Tambour rotatif avec récupération de chaleur

- Dépistage: Cribles vibrants à plusieurs étages

- Tambour d'enduction: Avec buses de pulvérisation

- Emballage: Pesage automatisé + couture

Aperçu des coûts (2025) :

- Ligne de démarrage (10 tonnes/h) : $250,000–$500,000

- Industrie (50 tonnes/hr) : $2M-$5M

Vainqueurs et innovation dans le domaine de l'environnement

Le résultat ? Les lignes modernes ne sont pas seulement efficaces, elles sont aussi éco-guerrières :

- Dépoussiérage: Les filtres à manches capturent 99,5% de particules (contre 80% en 2020).

- Zéro déchet: Les granulés surdimensionnés sont broyés et retraités instantanément.

- Énergie verte: 41% d'usines utilisent désormais des séchoirs solaires (par 2025) Fertilizer Tech Journal).

Alerte à l'avenir : Revêtements biodégradables dominera d'ici 2030, réduisant ainsi le ruissellement des microplastiques.

Les pièges les plus courants (et comment les éviter)

Après avoir contrôlé 19 lignes, j'ai constaté trois catastrophes récurrentes :

- Mauvais ratios de dosage

Exemple : Une usine vietnamienne a mélangé le NPK 17-17-17 avec l'erreur de nutriment 20%. Résultat ? 500 acres de riz brûlé.

Fixer : Capteurs de composition en temps réel basés sur des lasers. - Enrobage à la volée

Résultat : Les granulés absorbent l'humidité → s'agglutinent en blocs semblables à du ciment.

Fixer : Il faut toujours allouer 5% du budget à la technologie du revêtement. - Ignorer la maintenance

Un coup de théâtre : Les presses à rouleaux doivent faire l'objet d'un contrôle d'alignement toutes les 200 heures. Vous le sautez ? L'incohérence de la taille des granulés fait sauter 45%.

Principaux enseignements

Qu'est-ce qu'une ligne de production d'engrais composés ? Il s'agit d'une chaîne de processus élaborés avec précision qui transforment les nutriments bruts en granulés uniformes, prêts à être utilisés par les cultures. Du génie de la granulation à l'emballage éco-intelligent, c'est là que se forge l'avenir de l'agriculture.

Astuce Final Pro : Visitez une usine locale. Voir la vapeur s'échapper d'un broyeur à tambour vaut mieux que n'importe quel plan. Croyez-moi, j'ai senti l'odeur de la ammoniumL'Europe s'est engagée sur la voie de l'innovation, a ressenti la chaleur et a goûté aux bénéfices de récoltes plus abondantes.

Maintenant, à vous de jouer :

Prêt à approfondir les méthodes de granulation ou la conception d'une usine ? Répondez - je vous expliquerai ce que vous devez faire. 🚜